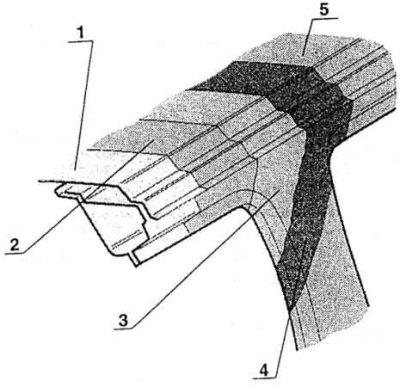

Korróziógátló rétegek

1 - lap; 2 – trikationos foszfát; 3 - katoforetikus alapozó; 4 - töltőanyag; 5 - egy pigmentrétegből és egy felső színtelen lakkból álló fedőlakk

Az autó korróziógátló bevonatának megfelelő karbantartásához tudnia kell, hogy a gyártó milyen anyagokat és technológiát alkalmazott a bevonat felhordásához. Már az elején hangsúlyozni kell, hogy "ŠKODA – JSC Autógyár" jelenleg négyrétegű bevonat technológiát alkalmaz (három réteget alkotnak a vízben oldódó anyagok). Ezt a technológiát a környezet maximális tiszteletben tartásával tervezték – mind a szó legtágabb értelmében, mind az autógyártó munkahelyén. A technológiai berendezések az egyik legmodernebb Európában.

A bevonat magas korrózióállóságát növeli, hogy a lemezbélyegek, amelyekből a test készül, főként horganyzott lemezből készülnek. Magát a bevonatot egy már félkész testre visszük fel, pl. beépített ajtókkal, sárvédőkkel és motorháztetővel ellátott kereten.

Annak érdekében, hogy a bevonat megfelelően tapadjon a karosszéria lapokhoz, az összeszerelés végén előkészítik. Az első művelet a felület alapos zsírtalanítása és aktiválása, majd az egész test foszfátozása. Finom kristályos trikationos foszfát réteg (cink, mangán, nikkel) akkor keletkezik, amikor a test teljesen víz alá kerül. Ez biztosítja a foszfátréteg jelenlétét minden üregben és a test alsó részén.

Ezt követi a krómmentes passziválás és a mosás fürdőben ioncserélt vízzel.

Továbbá ismételt bemerítéskor az egész testen az elektrokémiai folyamat miatt (katoforézis) egy réteg alapozó festék szabadul fel, mégpedig minden felületen és a testüregekben.

A felvitt alapozó mindenhol egyenletes vastagságú, felületen 17-25 mikron, üregekben legalább 12 mikron. Ez a réteg egyrészt tökéletes tapadást biztosít a következő réteghez, másrészt kiváló védelmet nyújt a korrózió ellen.

A következő művelet a hulladékmentes mosás alapozóból készült ultraszűrővel. Ez a fürdő az öblítőtér és a fürdő között kering, amelyben a katoforetikus festék felszabadul a testre, vagyis az ellenkező irányú áramlás. Ezután a test a vonal mentén mozog, ahol hosszirányban megdöntve és sűrített levegővel fújva megszabadulnak a fürdő folyadékfeleslegétől.

Végül a kapott filmet 30 percig keményítjük 180°C-os testhőmérsékleten. Itt történik a strukturálás (polimerizáció) gyanták tartalmazzák és bevonják. A katoforetikusan izolált alapozófesték a korrózióvédelem hordozója, és egyik tényezőként lehetővé teszi, hogy tíz év garanciát adjon a karosszéria korrózióállóságára. A munkasor következő részében minden testre oldószermentes tömítőanyagot viszünk fel (lágyított PVC alapú plasztiszol). A hézagokban és résekben hengerek formájában, a padlók aljára és a sárvédő bélésre szórással hordják fel. Az ajtók és a motorháztető szélei tovább vannak tömítve plasztiszollal a szállítószalagon. A plasztizol kiváló tapadású, nagy a sóoldatokkal szembeni ellenálló képessége és a csiszolóanyag okozta mechanikai sérülések. Nagy a tartóssága is. A plasztiszol felhordása után a testet előzselatinizálásnak vetik alá, amely a bevonat szerkezeti átalakításának fizikai-kémiai folyamata. 120°C hőmérsékleten 15 percig fordul elő.

Ezután a zselatinizálási folyamat befejezése a szárítással egyidejűleg történik (égetés) helykitöltő. Alkalmazása a folyamat következő szakaszában történik. Felhordás előtt természetesen kézzel csiszolják a test felületi részein a véletlenszerű hibákat, amelyek az alapozó katoforézissel történő izolálásakor jelentkezhetnek.

A vízoldható töltőanyag a bevonat második rétege, és három fázisban kerül felhordásra. Az első a felület permetezése, amelyet az automaták elektrosztatikus térben forgó harangokban állítanak elő (ESTA). Érdekes módon a harang forgási sebessége 20 000 és 40 000 fordulat / perc között van. Ez biztosítja az egyenletes festékfelvitelt és a minimális pazarlást, mivel a feltöltött festékrészecskék elektrosztatikus térben vonzódnak a karosszériához, így nem permeteznek be a környező térbe.

A második szakaszban az ajtók és a kabin belseje közötti felületet kézzel szórják be. A harmadik fázisban a permetezés ismét automatikusan, elektrosztatikus térben történik. A felhasznált töltőanyag négy árnyalatú festéket tartalmaz, hogy megfeleljen a fedőrétegként használt festéknek. Az adalékanyagot 165±5°C hőmérsékleten 20 percig égetjük. Ezt követően az adalékanyagot száraz vagy nedves eljárással polírozzák. A test tisztítása után egy harmadik réteg bevonatot hordunk fel szórással, vagy UNT pigment alapú (azok. pigment metalizációs hatás nélkül), vagy fémezéssel. Mindkettő a kívánt festékárnyalatban. A ŠKODA autógyár fényező műhelye 14 árnyalatú festék előállítására képes. A pigmentréteget ismét a külső felületre permetezzük ESTA berendezéssel és manuálisan az ajtók közé és a fülke belsejébe. A közbenső szárítási művelet után (víz eltávolítása ebből a rétegből) 70°C hőmérsékleten a bevonat utolsó, negyedik rétege kerül felhordásra, mely egy színtelen, oldószert nem tartalmazó lakk, ami a végső hatást - fényességet adja. A bevonat utolsó rétegét húsz percig égetjük 140°C-on. A teljes festési folyamat folyamatosan, többnyire automatikusan történik.

A bevonatok felvitelének technológiai folyamatának leírása hiányos lenne, ha nem is beszélve arról a vonalról, amelyen a testüregek konzerválása vízben oldódó viasszal történik. Ez a művelet azért érdekes, mert a test különböző részein vannak lyukak a fúvókák behelyezésére, amelyek külön-külön, különböző irányokba szórják a viaszt. A fúvókák behelyezése után az üregekben lévő viaszt nagy nyomással, speciális berendezéssel fecskendezik be. A permetezés levegőmentesen történik.

A viasztérfogat-szabályozó rendszer abból áll, hogy az üregbe előre programozott mennyiségű viaszt fecskendeznek be 10-15 MPa nyomással, ami biztosítja, hogy a belső felületek 25-40 mikronos réteggel legyenek bevonva. A viasz jó áthatoló képességgel rendelkezik, és még az üregekben lévő kapilláris pórusokat is eléri, ami megvédi ezeket a részeket a korróziós károktól.

Későbbi időpontban a kész járművet a megrendelő kívánsága szerint, így a felszereltség specifikációja szerint a motortérre, vagy akár a teljes karosszériafelületre tartósítószerrel permetezhetjük. A tartósítószeres permetezést a szállítás vagy tárolás közbeni védelemre használják.

A fentiekből látható, hogy az autógyártó Skoda valóban gondosan védi a karosszériákat a korróziótól. Nyilvánvaló azonban, hogy a bevonat, amelynek ellenállnia kell az időjárás hatásainak, és vezetés közben véletlenül megsérülhet, például repülő kövek stb., időnként nemcsak az autókozmetikumokkal való törődést, hanem gondos ellenőrzést is igényel. de festékrétegek sérülése esetén - utólagos szakképzett javítás. A bevonatok javítását mindig a Škoda szerviz részlegének kell elvégeznie, és ezen a területen semmiféle amatőr tevékenység nem megengedett.