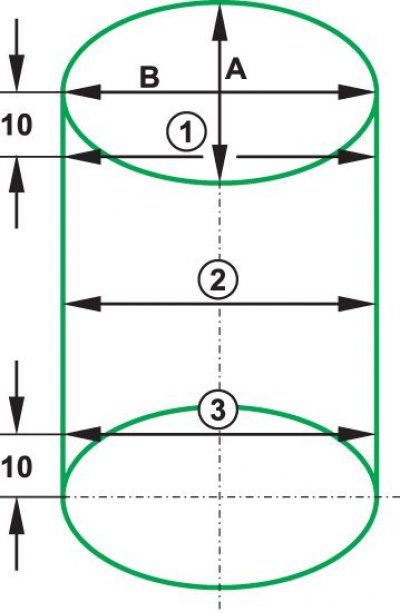

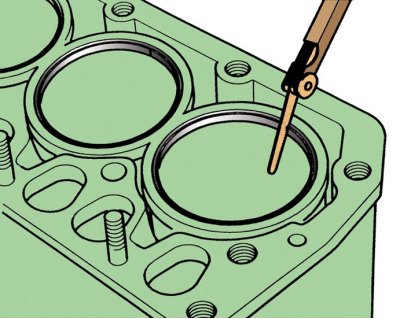

Schemat pomiaru średnicy cylindra

A, B to kierunki pomiarów; 1, 2, 3 - numery pasów

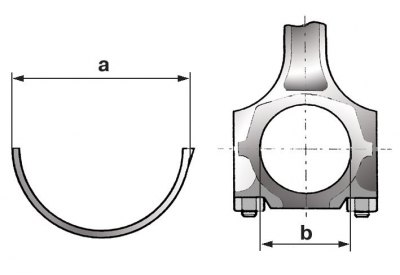

Pomiar napięcia wstępnego łożyska korbowodu dla silników 1,4 l, 55 i 74 kW

a - średnica zewnętrzna; b - średnica dolnej głowicy korbowodu

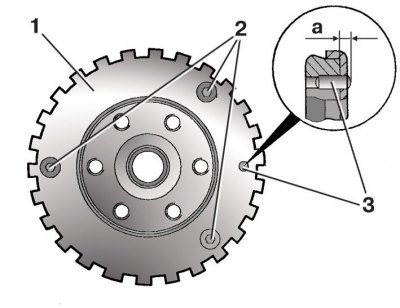

Pomiar wysunięcia kołka ustalającego silnika wysokoprężnego 1,9 l 74 kW

1 – tarcza miernika częstotliwości obrotów wału korbowego; 2 - śruba; 3 - kołek ustalający; a - występ kołka

Szczegóły dotyczące korbowodu i grupy tłoków pokazano na rysunkach (patrz ryc. Szczegóły korbowodu i grupy tłoków silnika o pojemności 1,4 l, 55 i 74 kW, Ryż. Szczegóły grupy korbowodów i tłoków silników 1,0 l, 37 kW i 1,4 l, 50 kW i ryc. Szczegóły korbowodu i grupy tłoków silnika Diesla 1,9 l, 74 kW).

1. Oczyść głowice tłoków z osadów węglowych. Oczyść rowki pierścieni tłokowych, wygodnie jest to zrobić za pomocą kawałka starego pierścienia tłokowego.

2. Skontrolować tłoki: jeśli posiadają rysy, ślady przepalenia, głębokie rysy, pęknięcia, tłoki należy wymienić.

3. Pomiar luzów w zamkach pierścieni tłokowych. Aby to zrobić, włóż pierścień do cylindra, w którym pracował (dla silników 1,0 l, 37 kW i 1,4 l, 50 kW od góry, dla pozostałych silników od dołu). Następnie wciśnij pierścień z tłokiem, jak trzpień, do cylindra tak, aby został w nim osadzony bez zniekształceń w odległości około 15 mm od krawędzi cylindra. Zmierz szczelinę w pierścieniu zamka za pomocą szczelinomierza, jak pokazano na rysunku. Wartości luk podano w tabeli. Szczelina pierścienia tłokowego.

4. Jeśli zmierzony luz przekracza limit, wymień pierścień. Jeśli szczelina jest mniejsza niż nominalna, ostrożnie zeszlifuj końce pierścienia pilnikiem igłowym.

5. Sprawdź luzy między pierścieniami i rowkami na tłoku. Aby to zrobić, włóż pierścień w rowek, w którym stał, jak pokazano na rysunku, i zmierz szczelinę szczelinomierzem.

6. Nominalny luz dla silników benzynowych wynosi 0,04–0,08 mm, maksymalny dopuszczalny luz to 0,15 mm (Luzy dotyczą tylko pierścieni zaciskowych), w przypadku silników Diesla nominalny luz górnego pierścienia uszczelniającego powinien wynosić 0,06–0,09 mm, dolny - 0,05–0,08 mm, maksymalny dopuszczalny luz pierścieni uszczelniających - 0,25 mm; w przypadku pierścieni zgarniających olej luz nominalny wynosi 0,03–0,06 mm, maksymalny dopuszczalny luz wynosi 0,15 mm. Jeśli co najmniej jedna ze szczelin przekracza maksymalne dopuszczalne, wymień tłok na pierścienie.

7. Zbadaj cylindry. Jeśli na lusterku cylindra znajdują się zadrapania, zarysowania, skorupy itp., rozwiercić cylindry do rozmiaru naprawy (patrz tabela. Wymiary cylindra i tłoka) lub wymienić blok cylindrów, w przypadku silników 1,0 l, 37 kW i 1,4 l, 50 kW, wymienić tuleje cylindrowe. W przypadku tych wad o głębokości większej niż 0,5 mm jednostki nie można naprawić, należy ją wymienić.

8. Usuń osad w górnej części butli. Jeśli pasek utworzył się tam z powodu zużycia cylindra, usuń go za pomocą skrobaka.

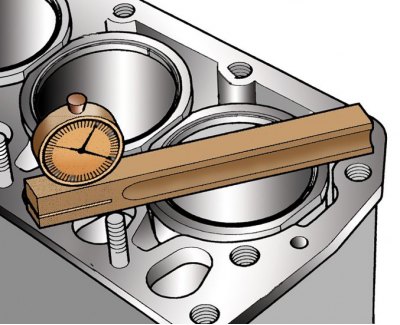

9. Zmierzyć średnice cylindrów za pomocą miernika do otworów. Średnica cylindra jest mierzona w dwóch prostopadłych kierunkach A i B (patrz ryc. Schemat pomiaru średnicy cylindra) i trzy pasy, przy czym pas 2 przechodzi przez środek cylindra, a pasy 1 i 3 znajdują się 10 mm od krawędzi cylindra od góry i od dołu. Jeżeli zmierzona średnica w co najmniej jednym cylindrze przekracza średnicę nominalną o więcej niż 0,08 mm dla silników benzynowych io 0,1 mm dla silników Diesla, konieczne jest rozwiercenie cylindrów do następnego rozmiaru naprawy lub wymiana bloku cylindrów.

Uwaga! Zabrania się mierzenia średnic cylindrów w bloku zamocowanym na stojaku montażowym silnika przy wsporniku jednostki napędowej, gdyż w takim przypadku wynik może być błędny.

10. Zmierz średnicę tłoka 10 mm od dolnej krawędzi w płaszczyźnie prostopadłej do sworznia tłoka, jak pokazano na rysunku. Jeśli uzyskana wartość różni się od wartości nominalnej o więcej niż 0,04 mm, tłok należy wymienić.

11. Sprawdź tuleje łożyska głównego i korbowodu: jeśli mają pęknięcia, zadrapania, odpryski, odpryski itp., wymień tuleje. Zabrania się wykonywania jakichkolwiek prac regulacyjnych na okładzinach.

12. Sprawdź półpierścienie oporowe wału korbowego: jeśli stwierdzone zostaną zadrapania, uszkodzenia lub rozwarstwienia, półpierścienie należy wymienić. Zabrania się wykonywania jakichkolwiek prac montażowych na półpierścieniach.

13. Jeśli na powierzchniach wału korbowego, na których pracują uszczelnienia, występują głębokie zagrożenia, zadrapania, wyszczerbienia, otarcia, należy wymienić wał korbowy.

14. Jeśli na czopach głównych i korbowodów występują drobne zadrapania, ryzyka, zadrapania, należy je zeszlifować do najbliższego rozmiaru naprawy. Ta praca musi być wykonana na stacji paliw. Następnie wypoleruj szyje i stępić ostre krawędzie kanałów olejowych za pomocą stożka ściernego. Następnie umyj wał i przedmuchaj kanały olejowe sprężonym powietrzem. Po wyszlifowaniu szyjek zamontuj tuleje o rozmiarach naprawczych. Wymiary szyjek wałów korbowych podano w tabeli. Wymiary czopów wału korbowego.

15. Zmierzyć luz końcowy wału korbowego. W tym celu zamontować wał korbowy z podkładkami oporowymi i pokrywami łożysk głównych w bloku cylindrów. Dokręcić śruby mocujące momentem 75 Nm w przypadku silników 1,0 l, 37 kW i 1,4 l, 50 kW i 65 Nm w przypadku silnika wysokoprężnego 1,9 l, 74 kW. Zamocuj wskaźnik tak, aby jego nóżka opierała się o koniec wału korbowego. Odsuń wał korbowy od wskaźnika, aż się zatrzyma i ustaw wskaźnik na zero, a następnie przesuń wał korbowy w przeciwnym kierunku, aż się zatrzyma. Wskaźnik pokaże lukę. Jeśli szczelina przekracza maksymalne dopuszczalne, konieczna jest wymiana półpierścieni oporowych. Nominalny luz osiowy dla silników 1,0 l, 37 kW i 1,4 l, 50 kW wynosi: 0,03–0,13 mm, maksymalny dopuszczalny 0,26 mm; dla silnika wysokoprężnego 1,9 l, 74 kW luz nominalny wynosi 0,07–0,17 mm, maksymalny dopuszczalny luz 0,37 mm.

16. Sprawdź luzy między czopami wału korbowego a panewkami łożyska głównego i korbowodu. Luzy można obliczyć mierząc średnice czopów wału korbowego oraz średnice panewek głównych i korbowodowych, w tym celu zamontować pokrywy łożysk z założonymi tulejami i dokręcić ich śruby mocujące odpowiednim momentem obrotowym. Producent zaleca pomiar szczelin plastikowym drutem pomiarowym w następujący sposób:

- dokładnie oczyścić łożyska, czopy wału korbowego i tuleje z osadów oleju;

- położyć wał korbowy na łożu głównych łożysk z zainstalowanymi tulejami;

- założyć szyjki skalibrowanego plastikowego drutu przyciętego na wale korbowym;

- zamontować pokrywy łożysk z zamontowanymi w nich tulejami i dokręcić śruby mocujące odpowiednimi momentami obrotowymi. Jednocześnie nie obracaj wału korbowego;

- zdejmij pokrywy łożysk. Szczelina jest określana na podstawie stopnia spłaszczenia drutu za pomocą skali na opakowaniu drutu.

W przypadku silnika wysokoprężnego o pojemności 1,9 l i mocy 74 kW luz nominalny w łożyskach głównych wynosi 0,03–0,08 mm, maksymalny dopuszczalny luz 0,17 mm, w łożyskach korbowodu maksymalny dopuszczalny luz 0,08 mm.

W przypadku silników o pojemności 1,4 l, 55 i 74 kW nominalny luz w łożyskach korbowodu wynosi 0,020–0,061 mm, maksymalny dopuszczalny wynosi 0,091 mm. Jeśli szczeliny przekraczają maksymalne dopuszczalne, konieczne jest szlifowanie wału korbowego do następnego rozmiaru naprawy.

17. Sprawdź koło zamachowe, jeśli zęby jego korony są uszkodzone, wymień koło zamachowe lub jego koronę. Aby wymienić koronkę, strąć starą koronę z koła zamachowego; aby ułatwić operację, koronę można podgrzać. Następnie podgrzej nową koronkę do 150°C, umieść ją na kole zamachowym, w razie potrzeby uderzając równomiernie na całym obwodzie korony, dociśnij do końca. Jeśli na powierzchni styku tarczy sprzęgła widoczne są przebarwienia (koło zamachowe było przegrzane), to wieniec zębaty na kole zamachowym mógł się poluzować. Wada jest wykrywana na stacji obsługi. Koło zamachowe z luźnym wieńcem zębatym należy wymienić.

18. Wymień korbowody, jeśli są wygięte lub jeśli w górnej głowicy znajdują się zadziory. Korbowody należy wymieniać tylko zmontowane z zaślepkami, ponieważ są one obrabiane razem.

19. W przypadku silników 1,4 l, 55 i 74 kW sprawdzić napięcie wstępne łożyska korbowodu. W tym celu zmierzyć w mm średnicę zewnętrzną a (patrz ryc. Pomiar napięcia wstępnego łożyska korbowodu dla silników 1,4 l, 55 i 74 kW) wkładkę i średnicę b dolnej głowicy korbowodu, po uprzednim zamontowaniu jego osłony i dokręceniu śrub mocujących odpowiednim momentem obrotowym. Następnie użyj wzoru c = a - b, aby obliczyć napięcie wstępne. Minimalny dopuszczalny wcisk musi wynosić 1,5 mm. Jeśli zmierzona szczelność jest mniejsza niż minimalna dopuszczalna, wymień wkładki.

20. W przypadku silnika Diesla sprawdź wystawanie kołka ustalającego. Aby to zrobić, na wale korbowym odkręć trzy śruby 2 (patrz ryc. Pomiar wysunięcia kołka ustalającego silnika wysokoprężnego 1,9 l 74 kW) mocowania i wyjmij tarczę 1. Zmierz wystawanie a sworznia ponad koniec wału korbowego, powinno wynosić 2,5–3,0 mm.

21. W przypadku silników 1,0 l, 37 kW i 1,4 l, 50 kW sprawdź wystawanie tulei cylindrowych ponad górną płaszczyznę bloku cylindrów, jak pokazano na rysunku. W tym samym czasie nałożyć tuleję z uszczelką 12 (patrz ryc. Szczegóły grupy korbowodów i tłoków silników 1,0 l, 37 kW i 1,4 l, 50 kW) należy mocno docisnąć do bloku. Występ powinien wynosić 0,07–0,12 mm.

22. Jeśli zmierzona wartość nie mieści się w określonych granicach, należy wybrać nową uszczelkę tulei. Części zamienne dostarczane są z uszczelkami o grubości 0,10; 0,12; i 0,14 mm. Różnica w wartościach występu tulei jest dozwolona nie więcej niż 0,04 mm.

Szczelina pierścienia tłokowego

Pierścień tłokowy | Silniki | |||

1,0 l, 37 kW | 1,4 l, 50 kW | 1,4 l, 55 i 74 kW | Olej napędowy 1,9 l, 74 kW | |

| Nominalny, mm: | ||||

| - szczyt kompresja | 0,2 – 0,5 | 0,4 – 0,72 | 0,2 – 0,5 | 0,2 – 0,4 |

| - spód kompresja | 0,2 – 0,5 | 0,3 – 0,62 | 0,4 – 0,7 | 0,2 – 0,4 |

| – skrobaczka do oleju | 0,4 – 1,4 | 0,4 – 1,4 | 0,4 – 1,4 | 0,25 – 0,5 |

| Maksymalne dopuszczalne, mm: | ||||

| - szczyt kompresja | 1,0 | 1,0 | 1,0 | 1,0 |

| - spód kompresja | 1,0 | 1,0 | 1,0 | 1,0 |

| – skrobaczka do oleju | – | – | – | 1,0 |

Wymiary cylindra i tłoka

Średnica, mm | Silnik 1,4 l, 55 i 74 kW | Olej napędowy 1,9 l, 74 kW | ||

Tłok | Cylinder | Tłok | Cylinder | |

| Nominalny | 76,47 | 76,51 | 79,47 | 79,51 |

| Pierwsza naprawa | 76,72 | 76,76 | 79,72 | 79,76 |

| Druga naprawa | 76,97 | 77,01 | 79,97 | 80,01 |

Wymiary czopów wału korbowego

Rozmiar szyi | Silnik 1,4 l, 55 i 74 kW | Olej napędowy 1,9 l, 74 kW | ||||||||||||||||||

Średnica głównego czopu, mm | Średnica korbowodu, mm | Średnica głównego czopu, mm | Średnica korbowodu, mm | |||||||||||||||||

| Nominalny |

|

|

|

| ||||||||||||||||

| Pierwsza naprawa |

|

|

|

| ||||||||||||||||

| Druga naprawa |

|

|

|

| ||||||||||||||||

| Trzecia naprawa |

|

|

|

| ||||||||||||||||