Такт впуска

В четырехтактном карбюраторном двигателе рабочий цикл совершается за два оборота коленчатого вала, или четыре хода поршня, и состоит из тактов впуска, сжатия, расширения (рабочий ход) и выпуска.

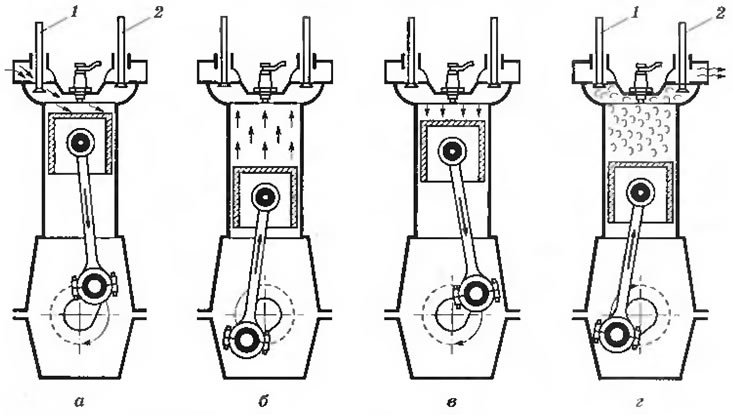

Во время такта впуска цилиндр заполняется горючей смесью. При этом кривошип коленчатого вала (рис. 1.2, а) поворачивается на пол-оборота, а поршень перемещается от ВМТ до НМТ. Впускной клапан 1 открыт, выпускной клапан 2 закрыт. При движении поршня вниз объем над ним увеличивается и в цилиндре создается разрежение, вследствие чего по впускному трубопроводу в цилиндр поступает приготовленная в карбюраторе или смесителе горючая смесь. Горючая смесь, поступающая в цилиндр двигателя, смешивается с отработавшими газами, оставшимися в небольшом количестве в камере сгорания от предыдущего цикла. Получившаяся смесь называется рабочей смесью.

Рис. 1.2. Рабочие циклы четырехтактного двигателя: а - впуск; б - сжатие; в - рабочий ход; г - выпуск; 1 - впускной клапан; 2 - выпускной клапан

Когда кривошип приходит в нижнее положение, а поршень доходит до НМТ, впускной клапан закрывается и цилиндр оказывается заполненным горючей смесью. Из-за сопротивления впускной системы и нагревания потока смеси в конце впуска давление в цилиндре не достигает атмосферного и составляет 7...8 МПа. При увеличении частоты вращения коленчатого вала это давление еще больше снижается, что уменьшает плотность заполнения цилиндра горючей смесью. Температура смеси в конце впуска равна 100...130°C.

Степень заполнения цилиндра горючей смесью характеризуется коэффициентом наполнения, представляющим собой отношение массы действительного заряда, поступившего в цилиндр, к массе заряда, который имел бы цилиндр при атмосферном давлении и нормальной температуре (15°C). Для современных высокооборотных автомобильных двигателей коэффициент наполнения составляет 0,65...0,8.

Такт сжатия

При такте сжатия происходит сжатие рабочей смеси, что необходимо для ее более быстрого сгорания и получения большого давления газов в цилиндре. При сжатии смеси (рис. 1.2, б) поршень перемещается от НМТ до ВМТ. Впускной и выпускной клапаны при этом закрыты. В конце такта сжатия смесь сжимается до объема камеры сгорания, в которой размещается смесь. Чем больше степень сжатия двигателя, тем сильнее сжимается рабочая смесь и тем выше при сгорании давление газов на поршень и экономичнее работа двигателя. Однако предельные значения степени сжатия для карбюраторных двигателей ограничиваются свойствами применяемого топлива (бензина), в основном его антидетонационной стойкостью, характеризуемой октановым числом. Чем выше октановое число (изменяющееся для автомобильных бензинов от 80 до 98), тем большей антидетонационной стойкостью обладает топливо.

Чрезмерно высокая степень сжатия может привести к особому детонационному воспламенению смеси и нарушению нормального процесса ее сгорания, которое будет происходить с очень большими скоростями и резкими местными повышениями давления в цилиндре. В результате этого нарушается нормальная работа двигателя, появляются резкие металлические стуки вследствие вибрации деталей под действием повышенного давления и дымный искристый выпуск в результате неполного сгорания топлива. Это приводит к перегреву двигателя, снижению мощности и экономичности, увеличению износа его деталей.

Во избежание нарушения нормальных условий сгорания рабочей смеси в карбюраторных двигателях при использовании существующих сортов бензина смесь сжимают не более чем в 7—10 раз, т.е. степень сжатия карбюраторных двигателей не должна быть выше 7...10. При этом для двигателей с более высокими степенями сжатия требуется применение топлива с хорошими антидетонационными свойствами, т.е. с высоким октановым числом.

Для создания двигателей с высокой степенью сжатия, кроме необходимости применения для них бензина с высоким октановым числом, необходимы следующие конструктивные мероприятия:

- повышение частоты вращения коленчатого вала двигателя;

- уменьшение рабочего объема цилиндров;

- улучшение формы камеры сгорания и применение для изготовления деталей двигателя (поршней и головки цилиндров) легких алюминиевых сплавов, обеспечивающих хороший отвод теплоты из полости камеры сгорания.

К концу такта сжатия давление в цилиндре возрастает до 80...120 МПа, а температура смеси достигает 450...500°C.

Такт расширения (рабочий ход)

При рабочем ходе поршень в цилиндре перемещается вниз под действием давления газов, приводя через шатун во вращение коленчатый вал двигателя. В конце такта сжатия, когда поршень приходит в ВМТ, в цилиндр подается электрическая искра, поджигающая сжатую рабочую смесь. Смесь сгорает очень быстро с выделением большого количества теплоты. Из-за сильного нагревания газов, образовавшихся при сгорании, давление в цилиндре резко возрастает и поршень под действием этого давления с большой скоростью перемещается вниз от ВМТ до НМТ, приводя во вращение через шатун коленчатый вал (рис. 1.2, в). Впускной и выпускной клапаны при этом закрыты.

В момент сгорания рабочей смеси температура газов в цилиндре повышается до 1800...2000°C, а давление — до 250...300 МПа. При движении поршня к НМТ газы расширяются, их давление и температура в цилиндре постепенно уменьшаются. В конце рабочего хода давление в цилиндре снижается до 30...40 МПа, а температура — до 800...1100°С.

Такт выпуска

При такте выпуска происходит очищение цилиндра от отработавших газов. Впускной клапан 1 (см. рис. 1.2, г) закрыт, выпускной клапан 2 открыт, а поршень перемещается от НМТ до ВМТ. При движении поршня к ВМТ оставшиеся в цилиндре после сгорания и расширения отработавшие газы выталкиваются через выпускной клапан в атмосферу. Так как удалить полностью отработавшие газы из цилиндра не представляется возможным вследствие сопротивления потоку газов выпускной системы (клапан, выпускной трубопровод, глушитель), давление в конце такта выпуска составляет примерно 0,105...0,115 МПа. Температура отработавших газов, равная 700...800°C, понижается к концу выпуска до 300...400°C.

Степень очистки цилиндра от отработавших газов характеризуется коэффициентом остаточных газов, представляющим собой отношение массы остаточных газов к массе свежего заряда. Для современных высокооборотных карбюраторных автомобильных двигателей коэффициент остаточных газов составляет примерно 0,08...0,2, при увеличении частоты вращения коленчатого вала он возрастает. При дальнейшем вращении коленчатого вала снова происходит такт впуска, затем такт сжатия, рабочий ход, такт выпуска и т. д. При работе двигателя указанные такты непрерывно чередуются в той же последовательности.

Таким образом, в четырехтактном одноцилиндровом двигателе коленчатый вал вращается под действием давления газов только во время рабочего хода. При совершении вспомогательных тактов (выпуска, впуска и сжатия рабочей смеси) противодавление действующих на поршень газов создает сопротивление вращению вала, для преодоления которого к валу необходимо приложить внешний момент. Для повышения равномерности вращения коленчатого вала и осуществления вспомогательных тактов на коленчатом валу устанавливают маховик 8 (см. рис. 1.1), представляющий собой стальной или чугунный диск, закрепленный на конце коленчатого вала. Так как маховик имеет значительную массу, он накапливает механическую (кинетическую) энергию за рабочий ход и продолжает вращаться по инерции после окончания рабочего хода. Вместе с маховиком вращается и коленчатый вал, который перемещает поршень в течение всех вспомогательных тактов. При последующем рабочем ходе маховик снова накапливает механическую энергию и от дает ее при следующих вспомогательных тактах, вращаясь по инерции. При наличии маховика вращение коленчатого вала совершается более равномерно. Маховик также способствует переводу деталей кривошипно-шатунного механизма через положения, соответствующие мертвым точкам поршня.