Применение

Датчик определяет положение исполнительного звена в AT-, ASG-, DSG- и CVT-коробках передач (приводах) (например, вал рычага управления автоматической коробкой передач, золотник коробки передач или цилиндр механизма (напр., гидромеханической коробки передач), запирающий трансмиссию автомобиля на стоянке). Датчики могут устанавливаться самостоятельно или интегрироваться в модули электроники.

Требования

Датчики, встроенные в коробку передач, должны быть рассчитаны на условия работы, которые преобладают в коробке передач:

- температура окружающей среды от -40 до +150°С;

- агрессивная среда — трансмиссионное масло;

- высокие механические нагрузки до 30g;

- образование металлических частиц при износе деталей в приводе.

Устойчивость к воздействию среды и температуры при таком использовании обеспечивается за счет корпуса, устойчивого к воздействию масла, и использования термостойких проводниковых пластин.

Компоненты электроники ASIC, конденсаторы, сопротивления и интерфейсы (проводники, места припоя) должны быть достаточно крепкими, чтобы выдерживать серьезные механические нагрузки в течение всего срока службы автомобиля.

Навесные датчики, в отличие от выше перечисленных, изготавливаются при использовании стандартных оболочек, распространенных в конструировании двигателей. Они должны соответствовать определенным требованиям, например, не пропускать воду и выдерживать рабочую температуру от -40 до +130°С.

В связи со сложными требованиями (таблица 1), вытекающими из различной типологии коробок передач, а также требований к монтажу и функциональности (концепция безопасности, требования к точности и пр.) применяются различные физические принципы выполнения измерений (принцип Холла, АМР, ГМР, вихревого тока) и конструкционные формы (линейное и вращательное считывание). Более подробно они объяснены на примере принципа Холла и вихревого тока.

Таблица 1. Диапазон требований для определения положения

| Место установки | Внутри коробки передач Снаружи коробки передач |

| Конструкция | Линейная Вращательная |

| Принцип выполнения измерений | Холла АМР ГМР Вихревой ток |

| Считывание сигнала | Цифровой (Gray-код) Аналоговый |

| Выходной сигнал | Цифровой (2/4-бит) PWM Аналоговый |

| Системная безопасность | Дублирование Высокая доступность P/N-определение |

| Тип схемы | М- и Е-схема |

Линейное определение положения на основе схемы Холла

Конструкция

Четыре цифровых схемы Холла расположены на проводниковой плате так, чтобы считывать магнитную кодировку линейно смещенного мультиполюсного постоянного магнита (рис. 1). Ползун магнита соединен с линейно приводимым в действие золотником (гидравлический золотник в панели управления коробкой передач) или цилиндром механизма (напр., гидромеханической коробки передач), запирающим трансмиссию автомобиля на стоянке.

Рисунок 1. Датчик положения со схемой Холла. а. Вид спереди; b. Вид сзади; 1. Оболочка, не пропускающая масло; 2. Электрическое соединение с помощью матричной решетки; 3. Проводниковая панель, в которую залиты элементы Холла; 4. Ползун с постоянным магнитом; 5. Фиксирующий штифт

Наряду со схемами Холла на проводниковой плате находятся сопротивления для отображения диагностических функций и ЭМС-конденсаторов.

Сенсорная электроника защищена от воздействий трансмиссионного масла с помощью заливки из герметизирующей, не пропускающей масло эпоксидной смолы.

Принцип действия

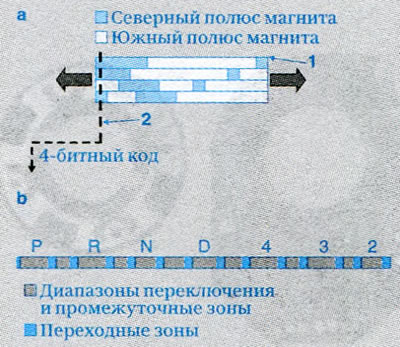

В автоматической коробке передач с ручным переключением, которое также называют М-переключением, датчик положения определяет положения золотника Р, R, N, D, 4, 3, 2 а также промежуточные зоны и выдает их в форме 4-битного кода на управление коробкой передач (рис. 2). В целях безопасности кодирование положения выполняется в один шаг, т.е. всегда требуется две смены битов до определения нового положения. Если простая смена битов нарушена вследствие поломки, прибор управления может оценить их как ошибочные путем идентификации. Последовательность этой смены битов соответствует Gгау-коду.

Рисунок 2. Кодировка ползуна магнита. а. Магнитная кодировка; b. Диапазон положений; 1. Мобильный ползун; 2. Стационарное положение элементов Холла

В некоторых случаях датчик напрямую передает управляющую величину для разблокировки старта — «P/N-сигнал» с помощью дорожки аппаратного обеспечения, независимого от процессора.

Это повышает доступность рабочих состояний (например, при низком напряжении бортовой сети), в которых прибор управления еще не работает.

В автоматическом режиме работы с электронной схемой соединений (переключений), которую называют также Е-схемой, датчик положения определяет только положения цилиндра механизма (напр., гидромеханической коробки передач), запирающего трансмиссию автомобиля на стоянке Pein (вкл) и Paus (выкл), а также промежуточную зону и передает их на прибор управления в виде 2-битного кода.

Вращательное определение положения на основе вихревого тока

Конструкция

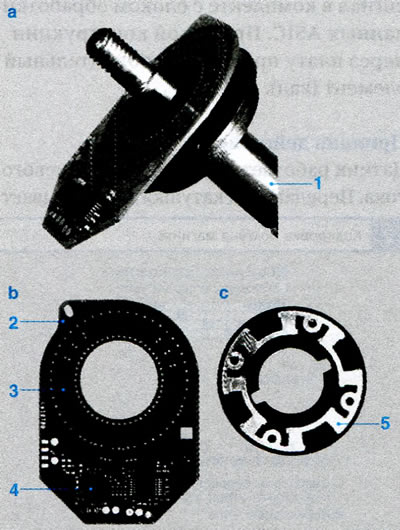

На рисунке 3 изображена модель датчика положения вращательной конструкции. На этом примере снаружи привода на валу рычага управления коробкой передач находится ротор специальной формы, который вращается вместе с катушкой обратного замыкания. Он является интерфейсом для исполнительного элемента коробки передач. На стационарной сенсорной плате установлены дублирующие катушки, посылающие и принимающие сигнал в комплекте с блоком обработки данных ASIC. При такой конструкции через плату проходит исполнительный элемент (вал).

Рисунок 3. Датчик положения, работающий по принципу вихревого тока. а. Компоненты (без корпуса); b. Проводниковая панель; с. Ротор; 1. Вал рычага управления коробкой передач; 2. Проводниковая плата датчика; 3. Дублирующиеся катушки, посылающие и принимающие сигнал; 4. Дублирующаяся электроника; 5. Ротор с катушкой обратного замыкания

Принцип действия

Датчик работает по принципу вихревого тока. Передающая катушка вырабатывает вихревой ток, движущейся в направлении, противоположном его индуктору, в катушке обратного замыкания, а магнитное поле вихревого тока вырабатывает напряжение в приемных катушках. Геометрические размеры катушек обратного замыкания и приемных катушек согласованы друг с другом, так чтобы определять постоянно изменяющиеся положения ротора.

Так же как в примере линейного определения положения вращающийся датчик положения определяет положения Р, R, N, D, 4, 3 и 2, в данном случае на валу рычага управления коробкой передач, выступающем из коробки. Положения вала соответствуют положениям ползуна вала, расположенного внутри коробки передач.

Преимущество аналоговой выработки сигнала состоит в том, что распределение отдельных зон переключения и промежуточных зон по положениям угла, определяемым датчиком, осуществляется с помощью программного обеспечения и таким образом легко приспосабливается к конструкционным вариантам коробки передач.

В целях обеспечения безопасности датчик отправляет два выходных сигнала, не зависящих друг от друга, при этом верхние и нижние 5% пути сигнала используются в качестве диагностических зон. При обнаружении ошибки (дефекта) внутри датчика параметр напряжения выдается в верхней диагностической зоне. Ошибки, которые могут появиться в ходе передачи на прибор управления (например, прерывание или короткое замыкание), также вызывают колебания напряжения, которые находятся в пределах диагностических зон. Кроме того, в приборе управления выполняется перепроверка идентификации сигнала с помощью суммирования обоих сигналов. Таким образом прибор управления может определить ошибки при считывании или передаче и в зависимости от ошибки выбрать соответствующую программу аварийного режима работы.

В таблице 2 сравниваются оба описанных примера датчиков положения, и объясняется сложность тематики.

Таблица 2. Стандартные характеристики

| Датчик положения | Схема (переключатель) Холла | Вихревой ток |

| Измерительный принцип | Эффект Холла (цифровой) | Вихревый ток (аналоговый) |

| Магнитная чувствительность к постороннему полю | да | нет |

| Чувствительность к металлу | нет | да |

| Гибкая классификация положений | нет | да (программное обеспечение) |

| Область рабочего напряжения | 4,..12В | 4,5...5,5 В |

| Чувствительность к воздушному зазору | высокая | низкая |

Большое количество требований, предъявляемых к механическому интерфейсу исполнительного элемента, монтажному пространству, условиям окружающей среды и принципам безопасности, часто приводит к разработке вариантов сенсорной системы в контексте конкретных условий применения.