Параметры

Измерение давления выполняется непосредственно после деформации мембраны или при помощи датчика усилия для следующего применения в транспортных средствах (примеры):

- впускной коллектор или давление наддува (1...5 бар) в системах впрыска бензина;

- тормозное давление (10 бар) в электропневматических системах торможения;

- давление пневматической рессоры (16 бар) в автомобилях с пневматической подвеской;

- давление в шинах (абсолютное, 5 бар) в системах контроля давления в шинах;

- гидравлическое давление в ресиверах (около 200 бар) в ABS и рулевых механизмах с усилителем;

- давление амортизатора (около 200 бар) в системах управления шасси;

- давление хладагента (35 бар) в системах кондиционирования воздуха;

- модуляционное давление (35 бар) в автоматических передачах;

- тормозное давление в главном и колесном цилиндрах (200 бар), а также автоматическая компенсация момента рыскания в тормозах с электронным управлением;

- повышенное и пониженное давление атмосферы в цистернах (0,5 бар);

- давления в камере сгорания (динамическое, 100 бар) для распознания пропуска зажигания;

- давление элемента дизельного топливоподкачивающего насоса (динамическое, 1000 бар) в электронных системах регулирования подачи топлива дизельного двигателя;

- давление топлива в системе прямого впрыска дизельного топлива с топливораспределительной трубкой (до 2000 бар), а также

- давление топлива в системе непосредственного впрыскивания бензина (до 200 бар).

Принципы измерения

Такой параметр как давление представляет собой динамическое всестороннее ненаправленное воздействие, встречающееся в газах и жидкостях. Оно образовывается в жидкостях, но довольно хорошо также в желеобразных субстанциях и мягких массах для заливки. Для измерения такого давления применяется динамический и статический чувствительный датчик.

К датчикам давления динамического действия относятся, например, также все микрофоны, которые являются невосприимчивыми к статическому давлению и используются исключительно для измерения колебаний давления в газообразных или жидких средах. Поскольку до сих пор, хоть это и обосновывалось практичностью, речь шла о статических датчиках давления, то о них и будет предоставлена более детальная информация.

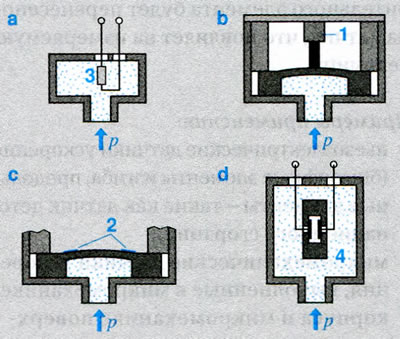

Непосредственное измерение давления

Прежде всего, для измерения очень высокого давления (менее 104 бар) было бы достаточным просто добавить электрическое сопротивление зависящее от гидравлического давления жидкости (рис. 1а), так как все известные сопротивления показывают более или менее выраженную зависимость от давления (объемный эффект). При этом, однако, обычно тяжело обеспечить подавление одновременной зависимости от температуры и герметичность уплотнения ее подключений из среды давления.

Рисунок 1. Измерение давления. а. Непосредственное измерение с сопротивлением, зависящим от давления (3); b. Измерение при помощи датчика усилия (1); с. Измерение после деформации мембраны при помощи тензорезистора (2); d. Емкостное измерение после деформации капсулы мембраны (4)

Мембранные датчики

В наиболее распространенных (в транспортных средствах) методах определения давления по датчикам для получения сигнала применяется тонкая мембрана в качестве механической промежуточной ступени, которая соприкасается на одной стороне с измеряемым давлением и в той или иной степени прогибается под его воздействием.

Ее можно регулировать в широком диапазоне по плотности и диаметру текущей области давления. Нижняя область измерения давления требует сравнительно больших мембран с прогибами, которые могут располагаться в диапазоне 1...0,1 мм. Высокое давление, однако, требует наличия более плотных мембран достаточного диаметра, которые обычно прогибаются всего на несколько мкм.

Если при более низком давлении окончательно учитывать дальномерные отводы (например, емкостные), то в области среднего и высокого давления будут доминировать тензометрические методы и здесь будет целесообразным применение тензорезисторов.

Емкостный отвод

Однако в противоположность своему применению в инерционных датчиках (см. датчики ускорения и датчики мгновенной угловой скорости рыскания автомобиля), емкостные датчики давления получили не такое широкое распространение, так как они предлагают подобные преимущества (в частности, в отношении точности). Существенное отличие от других названных датчиков состоит в следующем: датчики давления требуют непосредственного контакта со средой измерения. Данные диэлектрические характеристики практически всегда влияют на калибровку таких емкостных датчиков, которая, таким образом, не только зависит от текущей среды, но также возможна в условиях отсутствия среды (в «сухом» состоянии). Чистое отделение среды измерения до сих пор было возможно со значительными техническими издержками.

Тензорезисторный отвод

Деформации мембраны, возникающие при прогибе мембранного датчика, регистрируются при помощи тензорезисторов (избыточное напряжение или сопротивление). Сопротивление деформациям переносится на мембрану (например, рассеиванием или напылением). Под воздействием механического напряжения изменяется электрическое сопротивление. Сопротивление подключено к мосту Уитстона. Напряжение представляет собой меру давления.

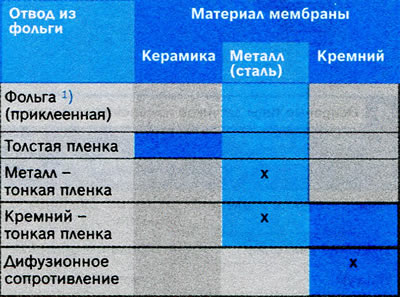

В таблице 1 приведен систематический обзор проверенных тензорезисторов, которые в основном широко используются в транспортных средствах, в соответствии с классификацией по типу материала мембраны и применяемой технологией тензодатчика. Отмечены комбинации, которые описаны как актуальные примеры в главе «Типы датчиков по исполнению» (х) или производство или выпуск которых были выполнены в ближайшем рассмотрении (поля, отмеченные голубым цветом).

Таблица 1. Отвод из фольги и материал мембраны

1) Достаточная пригодность для массового серийного выпуска, (х) актуальные примеры

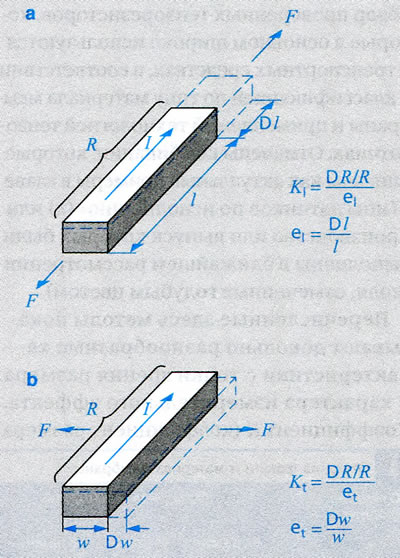

Перечисленные здесь методы показывают довольно разнообразные характеристики с точки зрения размера и характера измерительного эффекта. Коэффициент К (коэффициент размера) характеризует размер измерительного эффекта при сопротивлении деформации. Это дает относительное изменение сопротивления деформации R в отношении относительного изменения длины l (уравнение 1).

Для обозначения отношения между Δl/l часто используется символ ε (деформация), который представляет собой кратность 10-6 (частиц на миллион), обозначенную как «микрон» или «относительная деформация».

v представляет собой коэффициент поперечного сжатия материала, р используется для обозначения электрической проводимости, v характеризует поперечное сечение материала при растяжении и в идеале составляет постоянный статический объем v=0,5 (фактическое v=0,3...0,4).

В случае с сопротивлением металлов уровень проводимости в уравнении 1 не играет практически никакой роли, но в случае сопротивления кремния он является доминирующим.

О продольном коэффициенте К говорят в случае направленности сопротивления в направлении потока, а о поперечном коэффициенте К — в случае деформации сопротивления поперек направленности тока (рис. 2). В таблице 2 приведен обзор стандартных значений ключевых коэффициентов К.

Рисунок 2. Коэффициент K, физические величины. а. Продольное; b. Поперечное; F. Сила; I. Ток; R. Сопротивление; l. Длина; w. Ширина; ε. Растяжение; К. Коэффициент тензочувствительности

Таблица 2. Коэффициенты К для различных материалов

| Материал | Коэффициент К | |

| продольный | поперечный | |

| Фольговый тензорезистор | 1,6...2,0 | ≈0 |

| Толстая пленка | 12...15 | 12...15 |

| Тонкая металлическая пленка | 1,4...2,0 | -0,5...0 |

| Тонкая кремниевая пленка | 25...40 | -25...-40 |

| Монокристаллический кремний | 100...150 | -100...-150 |

Явление «расползания», которого часто опасаются (незначительные механические отказы при длительной, однонаправленной, непрерывной нагрузке), происходит, если вообще происходит, исключительно в крайних случаях в датчиках с самоклеющейся фольгой. Во всех иных тензорезисторах, в которых не используется клей, данного явления не наблюдается.

Говоря точнее, отклонения мембраны зависят от разницы давления, приложенного к верхней и нижней сторонам, соответственно. Существует четыре основных типа датчиков давления (таблица 3), а именно:

- датчики абсолютного давления;

- датчики контрольного давления;

- датчики барометрического давления, а также

- датчики дифференциального давления.

Таблица 3. Основные типы датчиков измерения давления

| Давление на нижней стороне мембраны, pU | Давление на нижней стороне мембраны, р0 | ||

| Измерительное давление | Внешнее давление | Вакуум | |

| Измерительное давление | Дифференциальное давление | Контрольное давление | Абсолютное давление |

| Внешнее давление | Контрольное давление | - | Барометрическое давление |

| Вакуум | Абсолютное давление | Барометрическое давление | - |

Возврат датчиков усилия

В некоторых датчиках используются мембраны, но не с целью непосредственного преобразования сигнала — поглощаемое мембранами усилие передается датчику усилия, диапазон измерения которого может быть практически одинаковым, в таком случае корректировка диапазона измерения давления принимается выше значения механической мембраны.

С этой целью, прежде всего, необходимо контролировать исправность крепления датчика усилия (например, на поршне) на измерительной мембране.

Примеры применения

- Толстопленочные датчики давления;

- микромеханические датчики давления;

- кремниевые датчики давления камеры сгорания;

- датчики высокого давления с металлической мембраной.