Параметры

Температура является ненаправленной величиной, которая характеризует энергетическое состояние среды и может зависеть от места и времени:

Т = Т (х, у, z, t) (1)

где: х, у, z — пространственные координаты, t — время, Т — температура, измеряемая по шкале Цельсия или Кельвина.

Что касается контроля газообразных и жидких сред, измерения можно легко произвести практически в любой точке. Что касается твердых тел, измерение обычно ограничивается поверхностью. В наиболее часто используемых датчиках температуры требуется непосредственный внутренний контакт датчика с измеряемой средой (контактные термометры), что дает возможность точно воспринять температуру среды. Однако в особых случаях применяются также бесконтактные датчики температуры, которые определяют температуру тела или среды на основании выдаваемого ими (инфракрасного) теплового излучения (радиационный термометр = пирометр, для особых случаев — тепловизионная камера).

В целом, датчик температуры должен как можно более точно отражать локальное распределение температуры, а также ее изменение во времени.

Данное требование — отчасти по функциональным причинам — может быть не таким жестким. Для хорошего пространственного размещения датчика, а также улучшения его реакции, он должен быть небольшим и иметь низкую теплоемкость.

Чтобы поддерживать температуру датчика независимой от температуры его держателя, в основном отличающейся от температуры датчика, необходимо обеспечить хорошую термоизоляцию датчика по отношению к креплению. Собственная теплоемкость большинства датчиков, вырабатываемая ими в активном состоянии, должна поддерживаться на минимальном уровне (например, < 1 мВт), поскольку она также искажает результаты измерений.

Динамическое поведение датчика температуры обеспечивается постоянной времени Т. Она указывает на время, необходимое датчику при скачкообразном изменении температуры, чтобы достичь, например, своего конечного показания в объеме 63%, 90% или 99% Время зависит не только от теплоемкости датчика, но и в значительной степени от коэффициента теплоотдачи относительно измеряемой среды. Чем больше коэффициент, тем быстрее датчик покажет конечное значение. Такое значение, естественно, является гораздо более высоким для жидких сред, нежели для газообразных. Также необходимо учитывать, что коэффициент теплоотдачи в значительной степени зависит от существующей скорости потока среды v. Его значение составляет приблизительно корень из v. Таким образом, постоянную времени датчика температуры необходимо всегда указывать относительно определенной скорости потока конкретной среды.

При измерении температуры в автомобилях практически всегда используется температурная зависимость электрических материалов сопротивления с положительным (ПТК) или отрицательным (ОТК) температурным коэффициентом в виде контактных термометров. Преобразование изменений сопротивления в аналоговое напряжение в основном обеспечивается добавлением нейтрального температурного или противоположно зависимого сопротивления к делителю напряжения (в том числе линеаризирующий эффект). В последнее время в целях защиты водителя и пассажиров (контроль положения пассажиров для срабатывания подушек безопасности), а также в целях обеспечения комфорта (контроль климата в соответствии с измерением температуры кожи, предотвращение запотевания) во внимание принимаются также бесконтактные (пирометрические) датчики температуры, которые нашли свое применение только за счет бюджетных микросистемных технологий. В таблице 1 показано, какая температура измеряется в автомобилях.

Таблица 1. Точки измерения температуры в автомобиле

| Точка замера | Диапазон,°C |

| Всасываемый/нагнетаемый воздух | -40...170 |

| Окружающая среда | -40...60 |

| Салон | -20...80 |

| Воздух на выходе/нагревание | -20...60 |

| Испаритель (кондиционер) | -10...50 |

| Охлаждающая жидкость | -40...130 |

| Масло в двигателе | -40...170 |

| Батарея | -40...100 |

| Топливо | -40...120 |

| Воздух в шине | -40...120 |

| Выхлопные газы | 100...1000 |

| Суппорт дискового колесного тормозного механизма | -40...2000 |

Существование различных форм датчиков обусловлено не только разными диапазонами измерения, которые требуют огромного количества концепций и технологий производства датчиков, но и требованиями к точности и динамике, не упомянутыми здесь. Во многих случаях температура измеряется как вспомогательная величина с целью компенсации погрешностей или нежелательного параметра воздействия.

Принципы измерения для бесконтактных датчиков

Поскольку практически все физические процессы являются зависимыми от температуры, существует множество способов измерения температуры. Предпочтительными являются те методы, в которых температурное воздействие является весьма выраженным и доминирующим, а также следует за возможностью линейной характеристики. Кроме того, измерительные элементы пригодны для экономичного массового производства, при этом они являются в достаточной мере воспроизводимыми и устойчивыми к старению. С учетом таких аспектов сформировались следующие датчики, которые нашли применение в автомобильной промышленности:

Датчики сопротивления

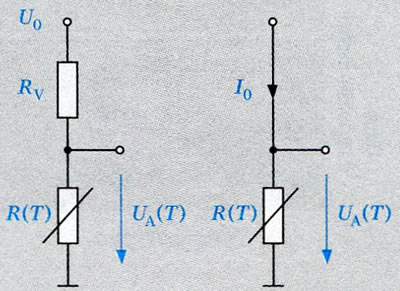

Электрические резисторы, зависимые от температуры, являются биполярными элементами, особенно пригодными для измерения температуры, независимо от того, являются ли они проволочными, металлокерамическими, пленочными, тонкослойными/толстослойными или монокристаллическими датчиками. Как правило, они подключаются к делителю напряжения или питаются подводимым током для преобразования сигнала в аналоговый сигнал напряжения с постоянным сопротивлением R (рисунок 1). Во время прохождения по схеме деления напряжения исходная характеристика датчика R(T) преобразовывается в несколько иную характеристику U(T):

При фиксации питающего тока 1о точно воспроизводится характеристика сопротивления:

Хотя схема делителя напряжения в большей или меньшей степени снижается в зависимости от схемы чувствительности измерения, она, тем не менее, характеризуется слегка изогнутыми прогрессивными кривыми сопротивления (как правило, весьма желательного) линеаризирующего эффекта.

Рисунок 1. Методы формирования сопротивления/напряжения. I0. Электропитание; U0. Напряжение питания; Rv. Дополнительное сопротивление, не зависящее от температуры; R(T). Измерительное сопротивление, зависящее от температуры; UA(T). Выходное напряжение

Часто дополнительное сопротивление измеряется таким образом, что его значение соответствует измерительному сопротивлению при определенной температуре То (например, 20°С):

Rv = R (Т0) (4)

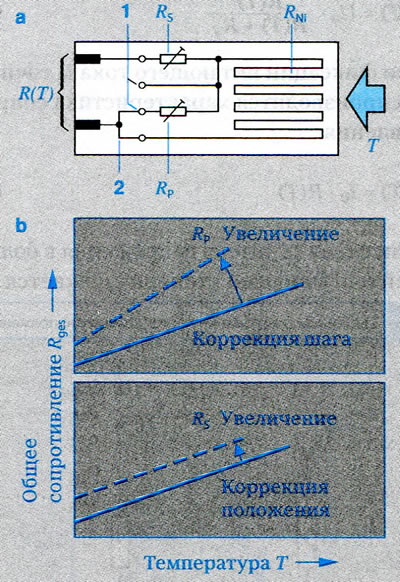

Если точность изготовления является неудовлетворительной, датчик сопротивления можно довести до заданной величины, используя компенсирующее параллельное сопротивление Rр и последовательное сопротивление Rs — как в отношении значения сопротивления (при нормальной температуре), так и в отношении температурного коэффициента (ТК) (рисунок 2). Само собой разумеется, что за счет подключения стационарного сопротивления несколько снижается ТК (температурный коэффициент) и изменяется характеристика.

Рисунок 2. Регулирование сопротивления по расчетному значению. а. Датчик сопротивления; b. Характеристики; 1. Вспомогательные контакты; 2. Мост; RNi. Сопротивление никелевого слоя; Rges(T). Общее сопротивление, зависящее от температуры Т; RP. Компенсационное параллельное сопротивление; RS. Компенсационное последовательное сопротивление

Металлокерамические резисторы с ОТК

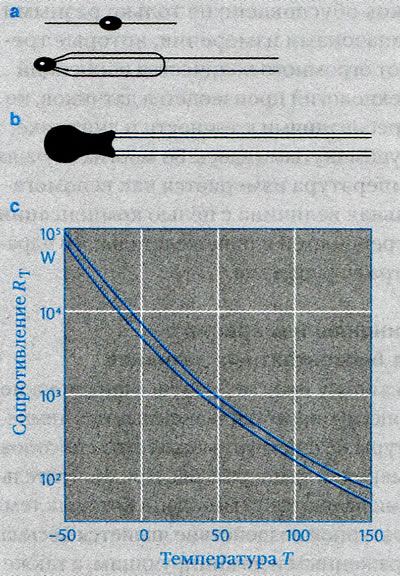

Из-за очень высокого измерительного эффекта и не высокой стоимости производства более широко используются полупроводниковые резисторы, выполненные из оксидов тяжелых металлов и окисленных смешанных кристаллов. Они спекаются в форму гранулы или диска (рисунок 3) и имеют поликристаллическую структуру: из-за резко падающих температурных характеристик их также называют терморезисторами или термисторами. Их характеристики можно описать более детально с использованием следующего экспоненциального закона:

где R0 = R(T0),

В — параметр,

Т— абсолютная температура.

Рисунок 3. Термосопротивление с отрицательным температурным коэффициентом (примеры). а. Форма гранулы; b. Дисковая форма; с. Характеристическая кривая с границами рассеивания

Покатость графика (ТК) или процентное изменение сопротивления с температурой зависят во многом от рабочей точки:

ТК = -В/T² (6)

Покатость характеристической кривой резко уменьшается при росте температуры. Значение сопротивления меняется в пределах 4...5 порядков, например, стандартно — от 100 кП до нескольких десятков Ω. Сильная зависимость от температуры позволяет выбрать диапазон в пределах от -40 до 850°С. Ограниченная погрешность не достигается ни при отборе экземпляров, ни в процессе шлифовки, что, естественно, отражается на цене. Устойчивость таких датчиков к старению была значительно увеличена по сравнению с более ранними моделями, таким образом, указанные погрешности сохраняются на протяжении срока эксплуатации датчиков.

Металлические тонкослойные/толстослойные резисторы с ПТК

Тонкопленочные металлические резисторы демонстрируют крайне высокую точность в сочетании с двумя дополнительными температурно-нейтральными компенсирующими резисторами, интегрированными в общую подложку чипа. С точки зрения характеристической кривой такие резисторы можно производить с узким диапазоном погрешности и долгим сроком эксплуатации, а также с дополнительной «настройкой» благодаря лазерному разрезу. Применяемая методика нарезки позволяет выбирать материал-носитель (керамика, стекло, пластиковая пленке) и покровный слой (пластиковая заливка, лакокрасочное покрытие, листовое сваривание, стеклянное и керамическое покрытие) для защиты от окружающей среды. По сравнению с минералокерамическими полупроводниковыми датчиками датчики с металлическими слоями характеризуются низкой зависимостью от температуры, но более благоприятными характеристиками линейности и воспроизводимости. Полученные данные датчика можно описать следующим уравнением:

где ΔТ = Т - Т0 и

Т0 = 20°С (эталонная температура).

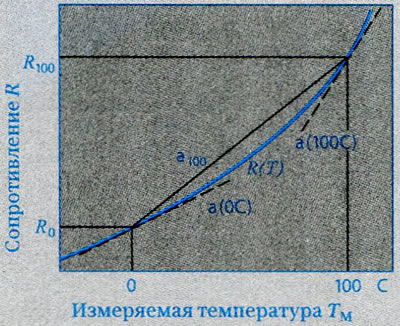

Коэффициент в в основном обычно очень низок для металлов, но при этом не совсем незначителен. Таким образом, чувствительность измерения таких датчиков характеризуется, как правило, средним ТК — «ТК 100». ТК 100 соответствует среднему наклону характеристической кривой в диапазоне 0—100°С (таблица 2 и рисунок 4).

Таблица 2. Коэффициент температуры ТК 100

| Материал датчика | ТК 100 10-з/К | Характернотическая кривая | Диапазон измерения |

| Никель (Ni) | 5,1 | Слегка прогрессивная | -60...320 |

| Медь (Cu) | 4.1 | Слегка прогрессивная | -50...200 |

| Платина (Pt) | 3,5 | Слегка дегрессивная | 220...850 |

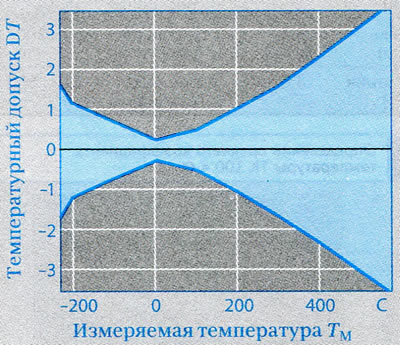

Платиновые (Pt) резисторы характеризуются наиболее низким ТК, но при этом рассматриваются как максимально точные и устойчивые к старению резистивные датчики температуры. Они известны под обозначением «РТ 100» или «РТ-1000» (номинальное сопротивление 100Ω или 1000Ω при нормальной температуре 20°С) и представлены на рынке в различных классах погрешности (до 0,1°С) (рисунок 5). Для применения при температуре до 1000°С во всех случаях подходят платиновые толстослойные датчики, платиновый слой в которых стабилизируется при помощи специальных добавок.

Рисунок 4. Определение среднего коэффициента температуры ТК 100 = а100

Толстослойные резисторы (с ПТК/ОТК)

Толстослойная паста с более высоким удельным сопротивлением (более низкая полезная площадь), а также положительными и отрицательными коэффициентами температуры используются в основном в качестве датчиков температуры в компенсационных целях. Они имеют нелинейные характеристики (однако, не настолько искривленные, как характеристики изогнутых резисторов с ОТК) и могут быть настроены, например, лазерным лучом. Для улучшения измерительного эффекта можно создавать схемы делителя напряжения из материалов с ОТК и НТК.

Рисунок 5. Точечное сопротивление (схема допусков)

Монокристаллические кремниевые полупроводниковые резисторы (с ПТК)

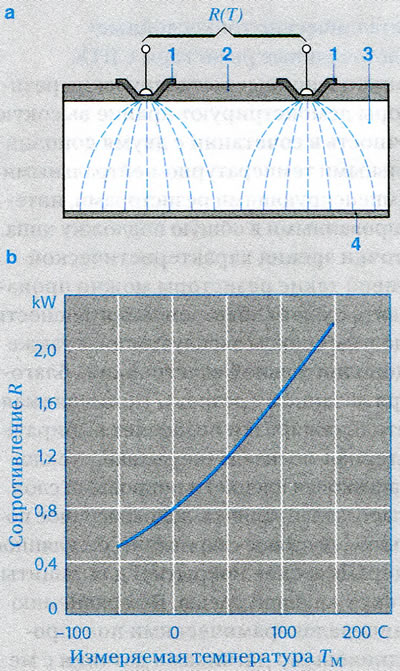

На сенсорный чип датчиков температуры, изготовленных из монокристаллических полупроводниковых материалов, таких как кремний (Si), можно изначально интегрировать дополнительные активные и пассивные элементы схемы (возможна первичная обработка сигнала в точке измерения). Их производство из-за ограниченного допуска происходит по принципу сопротивления растеканию (рисунок 6). Ток протекает через измерительный резистор с контактной точки поверхности в объемный полупроводниковый материал Si, где расширяется к нижней части сенсорного чипа, перекрывающей противоположный электрод.

Рисунок 6. Принцип сопротивления растекания (модель со двойной перфорацией). а. Структура; b. Характеристическая кривая; 1. Контакты; 2. Пассивация (нитрид, оксид); 3. Слой Si; 4. Противоположный электрод без питания; R(T). Сопротивление, зависящее от температуры

Высокая плотность тока за точкой контакта (высокая точность при фотолитографическом производстве) определяет наряду с хорошо воспроизводимой постоянной материала параметр сопротивления датчика. Чтобы добиться хорошей зависимости от полярности, датчики, как правило, дублируются в противоположном положении при последовательном подключении (модели с двойной перфорацией, рисунок 6). Нижний электрод может быть выполнен в виде металлического температурного контакта (без электрической функции).

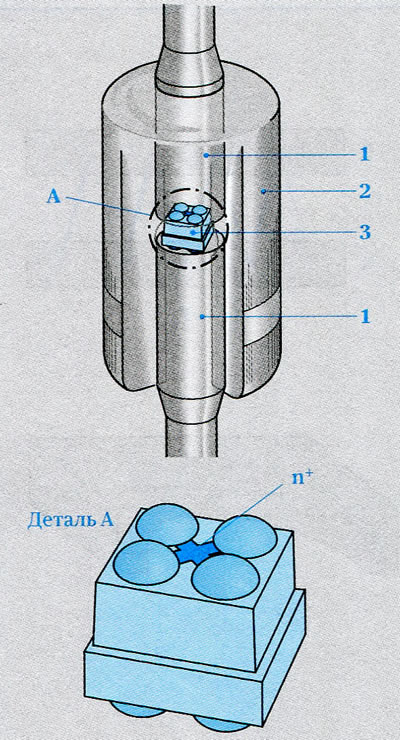

Чувствительность измерения практически в два раза превышает чувствительность платиновых резисторов (ТК=7,73·10-3/K). Характеристическая кривая температуры сильнее изогнута в прогрессивном направлении, нежели кривая металлических датчиков. Собственная проводимость материала обусловливает верхний предел диапазона измерения значением 150°С (рисунок 6, б). Специальные модели (рисунок 7) применяются при температуре до 300°С.

Рисунок 7. Датчик сопротивления растеканию (униполярное выполнение для температур до 300°С). 1. Металлическая проволока; 2. Стекло; 3. Кристалл Si

Термопары

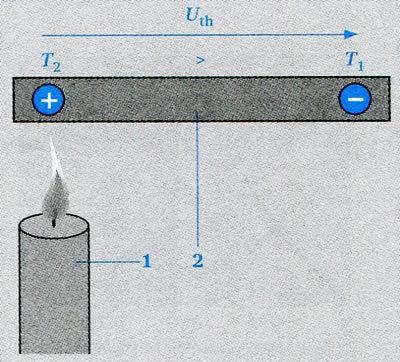

Термопары в основном используются для диапазона измерения > 1000°С. Они работают на основе эффекта Зеебека, согласно которому между концами металлического проводника возникает электрическое напряжение при наличии разницы температур T1 и Т2. Такое «тепловое напряжение» Uth зависит исключительно от разности температур ΔТ на концах проводника (Рисунок 8). Применяется следующая формула:

Uth = c (Т2 - Т1) = сΔТ, (9)

где коэффициент пропорциональности является специфическим для материала и называется коэффициентом Зеебека.

Рисунок 8. Термоэлектрический эффект Зеебека. 1. Тепловой источник; 2. Металлический проводник; + Высокая термическая скорость электронов; - Низкая термическая скорость электронов; Т2. Высокая температура; Т1. Низкая температура; Uth. Термическое напряжение

Поскольку проводник для измерения такого напряжения должен контактировать с двумя соединительными кабелями (например, медными), на которые, в свою очередь, воздействует аналогичная разность температур, к сожалению, определяется лишь разница измерительного материала по отношению к материалу соединительных кабелей. Термические напряжения, таким образом, всегда заносятся в таблицу (таблица 3) по отношению к платине как к эталонному материалу.

Таблица 3. Термическое напряжение Uth некоторых металлов

| Материал | Термическое напряжение mV/100°C |

| Константан | -3,40 |

| Никель | -1,90 |

| Палладий | -0,28 |

| Платина | 0,00 |

| Медь | +0,75 |

| Манганит | +0,60 |

| Железо | +1,88 |

| Кремний | +44,80 |

Рисунок 9. Распространенная термопара (кривые). 1. Медь/константан; 2. Железо/константан; 3. Хром-никель/никель; 4. Платина-родий/ платина

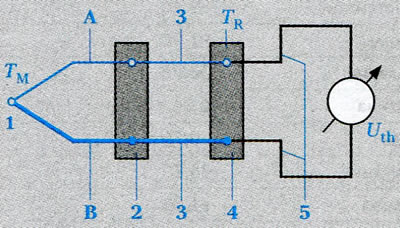

Для достижения максимальных возможных значений напряжения употребляются оптимальные сочетания материалов (рисунок 9, например: железо/константан и др.). Важно то, что оба стержня термопары каждого из таких сочетаний на конце имеют электропроводящее соединение (витое, сварное, паянное и др.), на которое подается измеряемая температура (рисунок 10).

Рисунок 10. Расположение термоэлемента. А/В. сочетание материалов (термоэлектрод); 1. Место замера (электрическое соединение); 2. Присоединительная головка; 3. Линия уравнивания; 4. Эталонное место; 5. Соединительный кабель (Cu); TR. Измеряемая температура Tr Эталонная температура; Uth. Термическое напряжение

Термопары, как правило, бывают только короткими. Удлинители до места считывания сигнала могут изготавливаться только из «компенсационных проводов» из аналогичных материалов. Важно то, что оба свободных конца расположения термопары находятся под воздействием одинаковой (эталонной) температуры, в противном случае параллельно можно измерить преобладающую разность температур. Термопары измеряют только разность температур до точки отсчета. Если вы хотите узнать абсолютную температуру точки измерения, вам необходимо с помощью других средств (например, посредством резистивного датчика) определить абсолютную температуру точки измерения.

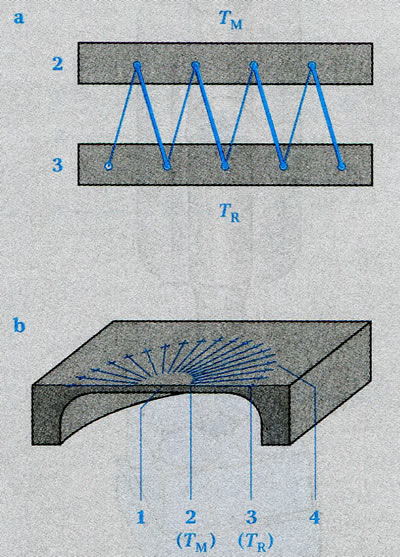

Зависимость термических напряжений от температуры, как правило, не является столь линейным, как показано в уравнении (9). Для усиления большинства малых сигналов и их линеаризации в распоряжении имеются интегрированные схемы переключения. Для увеличения измеряемого напряжения последовательно соединяются несколько одинаковых термопар, которые выходят на температуру измерения через «горячие» клеммы и на эталонную температуру через «холодные» клеммы (рисунок 11, термоэлемент или термостолбик).

Рисунок 11. Последовательно подключенные термоэлементы. а. Принцип термоэлектрического столбика; b. Примеры применения; 1. Чувствительные поверхности; 2. «Горячее» соединение при измеряемой температуре TM; 3. «Холодное» соединение при эталонной температуре TR; 4. Термостолбик

Термопары являются довольно надежными (например, высокий уровень безопасности ЭМС ввиду низкого внутреннего сопротивления), но не слишком точными измерительными приборами. Погрешность может составлять от 5 до 15°С. Термопары также не обладают хорошей устойчивость к старению, таким образом, индивидуальная калибровка не улучшает их точности.

Естественно, термопары могут также производиться с применением тонкослойных или толстослойных технологий: наложенные друг на друга металлические слои образуют очень хороший тепловой контакт. При помощи микросистемных технологий можно производить термопары очень маленького размера. Прежде всего, они подходят для создания термостолбиков, например, из 50...100 компонентов, и могут применяются в бесконтактных пирометрах.

Полупроводниковые запирающие слои

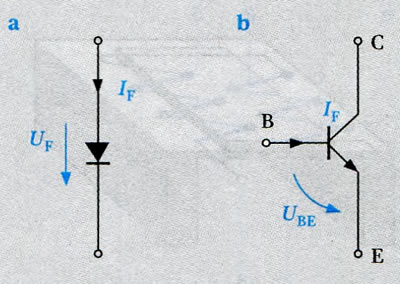

Прямое напряжение полупроводниковых запирающих слоев (рисунок 12), как и в диодах, так и базисных эмиттерных диодах транзисторов, при постоянном токе характеризуется довольно хорошей линейной зависимостью от температуры:

где:

Isat = Isat (Т) и IF = const,

q = 1,6·1019 С (элементарный заряд),

k = 1,88·10-23 JK-1 (постоянная Больцмана),

T — абсолютная температура.

Рисунок 12. Полупроводниковые запирающие слои. а. Диод; b. Транзистор; В. База; С. Коллектор; Е. Эмиттер; IF. Прямой ток; UF. Прямое напряжение; UBE. Напряжение между основанием и эмиттером

Преимущество здесь состоит в том, что датчик создает зависимое от температуры постоянное напряжение. Напряжение для каждого датчика уменьшается почти на 2 мВ/°С, в то время как абсолютное напряжение для каждого запирающего слоя довольно сильно рассеивается в разных экземплярах — и при определенных обстоятельствах для точного измерения все еще требуются дополнительные корректирующие элементы. Отрицательный ТК, прежде всего, зависит от тока насыщения, который в свою очередь зависит от температуры и быстро возрастает при ее увеличении. Собственная проводимость кремния также ограничивает применение таких датчиков при температуре выше 150°С.

В отдельных случаях для измерения температуры применяются парные транзисторы. Отношение коллекторных токов транзисторов пропорционально температуре. Комбинация транзисторов позволяет получить разность напряжений на выходе, которая пропорциональна абсолютной температуре.

Диоды Зенера также являются довольно часто используемыми датчиками температуры, работающими в запирающем направлении; изменение напряжения таких датчиков во многом зависит от напряжения самого диода Зенера. Здесь можно выбрать между снижением напряжения различных величин диода Зенера до уровня < 4,7В и повышением напряжения диода Зенера до уровня > 4,7В.

Такие датчики часто используются с целью изменения внутренней температурной компенсации.

Принципы бесконтактного измерения температуры

Для бесконтактного измерения температуры нагретого тела (пирометрии) измеряется исходящее от него излучение, в инфракрасной (ИК) области (длина волны: 5...20 микрон). Точнее говоря, измеряется произведение мощности излучения и коэффициента эмиссии, который колеблется в диапазоне от 0,02 до 0,99. Для абсолютно черных тел он обычно около 1. Для отражающих или инфракрасно-проницаемых материалов (например, воздуха) значение составляет ≤1.

Место измерения отражается на чувствительный к излучению элемент, который немного нагревается по сравнению с внешней средой (обычно 0,01...0,001°С). Его температура является мерой температуры для объекта измерения. Определенная разница температуры объекта часто составляет всего 1/1000 разницы в точке измерения. Тем не менее, температуру объекта можно определить с точностью до 0,5°С.

Болометр

Высокочувствительный датчик, основанный на изменении электрического сопротивления термочувствительного элемента, в результате поглощения им энергии измеряемого излучения называется болометром (рисунок 13).

Для работы датчика в широком диапазоне рабочих температур требуется его термостабилизация. Поэтому корпус датчика обычно является термостатом, вследствие этого датчик всегда работает при постоянной температуре.

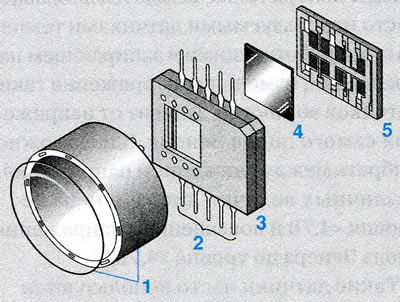

Рисунок 13. Прототип болометрической сенсорной матрицы для применения в автомобилях. 1. Корпус линзы с линзой; 2. Соединение; 3. Корпус детектора инфракрасного излучения; 4. Окно инфракрасного излучения; 5. Детектор

Датчик с термическим столбиком

Небольшую разницу температур, вызванную излучением объекта измерения, можно практически измерить в широком диапазоне рабочих температур при помощи термоэлементов. Для улучшения измерительного эффекта многие термоэлементы соединены последовательно (термические столбики). Такие датчики с термическими столбиками (рисунок 14) могут быть изготовлены микромеханическим способом с низкими затратами. Все «горячие» точки лежат на термически изолированной тонкой мембране, все «холодные» точки — на толстом краю чипа (теплоприемнике). Время реакции датчика составляет обычно около 20 мс. С помощью такого «однопиксельного датчика» в автомобиле можно, например, определить температуру поверхности лобового стекла для того, чтобы избежать появления конденсата при достижении точки росы.

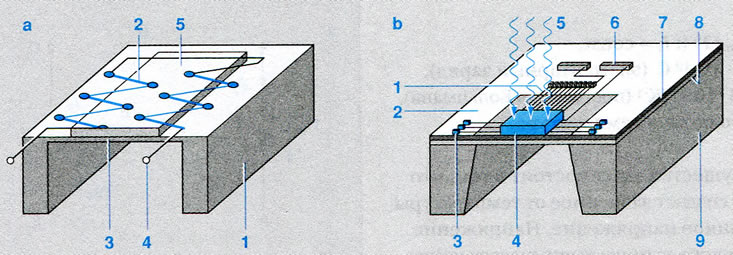

Рисунок 14. Пирометрический датчик, изготовленный микромеханическим способом, с отводом для термостолбика. а. Принцип измерительного элемента; 1. Чип из кремния (Si); 2. Термоэлементы с последовательным подключением (например, Al/Poly-Si); 3. Мембрана SiN; 4. Соединение термических столбиков; 5. Поглощающий слой; b. Модель датчика; 1. Термоэлемент; 2. «Холодный» контакт; 3. Мембрана; 4. Поглотитель; 5. Тепловое излучение; 6. Подключение к электросети; 7. Слой Si3N4; 8. Слой SiO2; 9. Сток тепла

Одноточечные датчики, датчики изображения

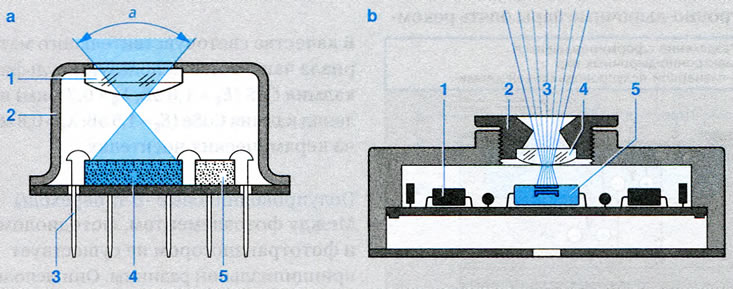

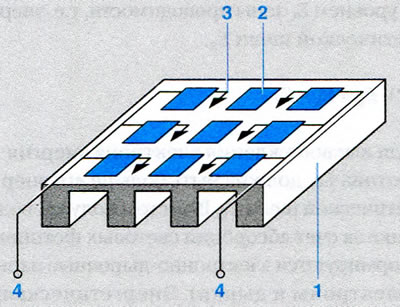

Если несколько пикселей на одном чипе образуют матрицу (например, 4x4), то с ее помощью уже можно получить изображение (рисунок 16). Между пикселями не должно быть большой нечувствительной площади, а пиксели должны быть термически хорошо изолированы друг от друга. Поскольку все пиксели реагируют на электрический контакт, чип имеет большое количество разъемов. В корпусе Т05, например, специализированная интегральная схема для предусиления и сериализации сигнала должна размещаться непосредственно под датчиком. В датчиках с термическим столбиком, такая специализированная интегральная схема должна быть также оснащена датчиком эталонной температуры для определения абсолютной температуры пикселей. Благодаря такому датчику можно определить температуру объекта с точностью до±0,5К.

Чтобы термически изобразить ситуацию на матрице датчика, требуется инфракрасная проекционная оптика. В основном используется недорогое изогнутое зеркало. Стеклянные линзы не пропускают инфракрасное излучение, а пластиковые линзы подходят только для рабочих температур до 85°С. И наоборот — кремниевые линзы очень хорошо подходят для теплового излучения и производятся микромеханическим путем как дифракционные (ступенчатые) или преломляющие линзы диаметром до 4 мм. Линзы вставляются в крышку корпуса Т05 и одновременно защищают датчик от прямого повреждения (рисунок 15). Заполнение корпуса защитным газом представляет некоторые взаимные помехи между пикселями, но, с другой стороны, снижает время отклика.

Рисунок 15. Термическое получение изображения. а. Инфракрасный датчик изображения; 1. Инфракрасная линза Si; 2. Корпус Т05; 3. Вывод; 4. Чип датчика; 5. Значение специализированной интегральной схемы; φ. Угол обзора; b. Простая инфракрасная камера; 1. Электроника; 2. Объектив; 3. Поле обзора камеры; 4. Инфракрасная линза Si; 5. Решетка датчика

Рисунок 16. Микромеханическая матрица термостолбика. 1. Чип из кремния; 2. Пиксель; 3, 4. Согласование пикселей