Параметры

Задача измерения расхода в автомобилях заключается в учете расхода всасываемого воздуха. Чтобы образовать определенную воздушно-топливную смесь в системе управления двигателем — как дизельном, так и бензиновом — должен быть известен точный расход воздуха. Данную величину позволяет определить расходомер. Датчики, измеряющие расход воздуха или общий расход газа, называют также анемометрами.

Однако часто используемый термин «расход воздуха» не дает понимания того, идет ли речь об объеме или о массе. Поскольку в химическом процессе сгорания топлива речь идет об определенном отношении масс, цель измерения заключается в измерении массы всасываемого воздуха. Расход воздуха в бензиновых двигателях является важнейшей величиной нагрузки. В дизельных двигателях скорость рециркуляции отработанных газов регулируется при помощи расхода воздуха.

Максимальное значение измеряемого расхода воздуха находится (во временном отношении) в среднем в зависимости от мощности двигателя в пределах 400...1200 кг/ч. Из-за низкого расхода на холостом ходе современных бензиновых двигателей соотношение между минимальным и максимальным расходом составляет 1:50...1:100. В дизельных двигателях из-за высокого расхода на холостом ходе соотношение доходит до 1:20...1:40. Ввиду строгих требований к отработанным газам и расходу топлива необходимо достичь точности в пределах 2...3% измеряемого значения. Исходя из указанного диапазона, это может свидетельствовать о довольно высокой (необычно высокой для автомобилей) точности в пределах 2·10-4.

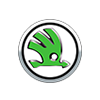

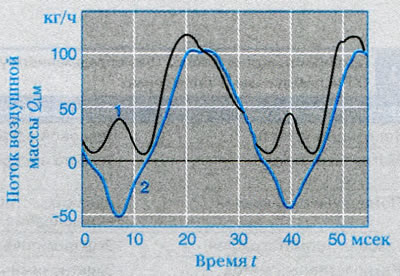

Двигатель поглощает воздух, но не в виде непрерывного потока, а только во время периодического открытия впускных клапанов. Бывает так, что поток воздушной массы (особенно при широко открытой дроссельной заслонке бензиновых двигателей), в точке измерения, которая всегда находится во всасывающем тракте между воздушным фильтром и дроссельной заслонкой или между воздушным фильтром и загрузочным устройством, по-прежнему приводит к образованию сильных пульсаций (рис. 1). Из-за резонансов всасывающей трубы пульсации во впускном коллекторе иногда бывают настолько сильными, что иногда приводят к образованию кратковременных обратных потоков. Это в первую очередь касается 4-цилиндровых двигателей, в которых фазы всасывания не перекрываются. Точный расходомер должен определить такие обратные потоки с учетом знака.

Рисунок 1. Пульсирующий массовый расход воздуха во всасывающем тракте. При полной нагрузке с числом оборотов n=3000 мин-1, давление во впускном коллекторе pS=0,96 бар, средняя пропускная способность QLMm - 157,3 кг/ч

Пульсации в 4-цилиндровых двигателях происходят с удвоенной частотой вращения коленчатого вала, при этом их частота составляет 50...100 Гц. Для расходомера с линейной графической характеристикой фактически будет достаточно, если он при меньшем диапазоне частот будет следовать среднему значению этих быстро колеблющихся потоков. Среднее значение в каждом конкретном случае всегда является положительным и, следовательно, не обязательно нуждается в восприимчивости знака.

Практически все применяемые расходомеры воздуха характеризуются крайне криволинейными графическими характеристиками. Таким образом, измеряемые сигналы должны линеаризоваться в электронном виде, прежде чем будет произведена их оценка. Усреднение до линеаризации может привести к значительным динамическим погрешностям (погрешность среднего значения).

Поэтому такой датчик расхода воздуха должен иметь возможность достаточно быстро следовать за импульсациями, которые охватывают существенную часть гармонических колебаний ввиду их обычно сильно отличающейся синусоидальной формы. Это требует ширины полосы частот около 1000 Гц. Помимо большой ширины полосы частот датчик расхода воздушной массы должен иметь короткие постоянные времени включения с целью обеспечения выполнения правильного измерения уже в фазе запуска двигателя.

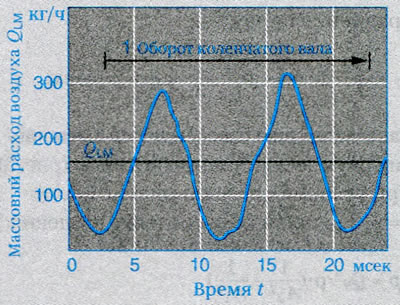

Как и все остальные датчики, установленные в двигателе транспортного средства, расходомеры калибруются для потока в трубе с симметричным профилем потока. Это говорит о том, что поток, вектор скорости v которого проходит практически через все точки поперечного сечения потока плоскости А от радиуса до средней оси, зависит не только от вписанного угла. Профиль потока (ламинарный или турбулентный, рисунок 2) связан с величиной критерия Рейнольдса Re:

Re = vD/η, где:

D — стандартное измерение сечения, а также

η — кинематическая вязкость среды.

Рисунок 2. Профили потока. 1. Пластинчатый профиль потока; 2. Турбулентный профиль потока; А. Поверхность сечения трубы; Q. Расход; R. Радиус трубы; r. Расстояние от центра трубы; v(r). Профиль потока

Представленный в качестве примера профиль потока настраивается сначала в более длинных равномерно сформированных притоках. В автомобилях с ламинарным потоком, обусловленным коротким притоком, устанавливается профиль, который находится между представленным ламинарным и турбулентным профилем. Ламинарность или турбулентность профиля потока зависит от того, каким является значение Re — выше или ниже приблизительного значения 1200.

Еще одним важным параметром воздействия является степень турбулентности потока, которая определяется аэродинамическими параметрами притока в расходомере. Если ламинарно-турбулентный переход находится в пределах области измерения, в данный момент необходимо рассчитать нерегулярность кривой. В автомобиле при минимальной массе воздуха (холостой ход бензиновых двигателей) нельзя рассчитать чистый турбулентный поток (прямоугольный профиль: v=constr). Необходимой в таком случае является также тщательная конфигурация притока для того, чтобы добиться прямоугольного профиля в ламинарном потоке.

При предполагаемой однородной плотности ρ и при условии принятия прямоугольного профиля расход рассчитывается по простым формулам:

Qv = v·A объемный расход

QM = ρ·v·A массовый расход

Поскольку в измерительной технике для обеспечения симметричного угла профиля должны использоваться более длинные прямые расстояния постоянного сечения в продольной плоскости между вертикалью, проходящей через центр колеса, и точкой пересечения оси шкворня с опорной поверхностью, такое условие невозможно выполнить при ограниченных монтажных размерах отсека двигателя. При высокой асимметрии расходомеры необходимо откалибровать с учетом условий установки.

Принципы измерения

Из практически бесчисленного множества известных расходомеров для измерения расхода воздуха в автомобилях в соответствии с принципом динамического давления сначала использовались только те расходомеры, которые содержали механические подвижные части и принципиально нуждались в коррекции для компенсации разницы плотности.

В настоящее время применяются стойкие расходомеры с термическими технологиями (термонить или анемометры с пленочным элементом), которые могут измерять быстрые изменения потока без механических движущихся частей.

Переменные диафрагмы (анемометрические заслонки)

Падение давления на жестко закрепленной диафрагме рассчитывается на основании двух законов:

Уравнение неразрывности:

Уравнение Бернулли:

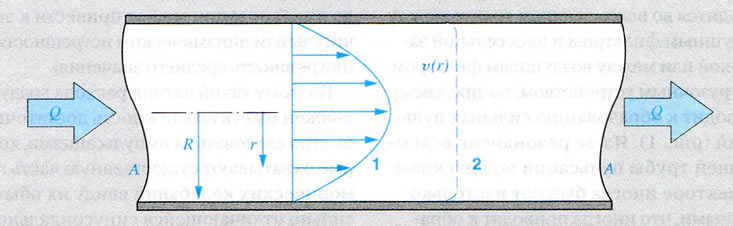

Данные законы применяются в отношении двух сечений замеров A1 и А2 (рис. 3). При условии постоянной плотности ρ0=ρ1=ρ2 происходит падение давления:

Такое падение давления можно измерить непосредственно при помощи датчика дифференциального давления или как силу, которая воздействует на диафрагму. Следует отметить, что такие расходомеры измеряют расход, соответствующий не объему или массе, а среднему геометрическому обеих указанных величин:

Из-за квадратичной связи с потоком стационарные диафрагмы допускают только вариацию измеряемых величин в соотношении 1:10, поскольку в противном случае точность датчика дифференциального давления будет уже недостаточной, и последуют большие потери давления, которые приведут к потере мощности двигателя. Для больших диапазонов необходимо установить большее количество диафрагм или такие диафрагмы, которые будут автоматически адаптироваться к области измерения, в то время как под воздействием динамического давления они будут высвобождать большее свободное сечения потока A2.

Рисунок 3. Расходомер скоростного напора и расхода. а. Кольцевая диафрагма; b. Дисковый обтюратор (анемометрический диск); 1. Обтюратор; AS. Поперечное сечение диска; А1,2. Сечение для выполнения измерений; р1,2. Измеряемое давление; Δp. Падение давления; QLM. Поток воздушной массы

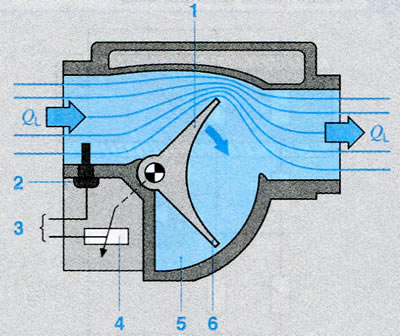

Используя такие изменяемые подвижные диафрагмы можно обслужить область колебаний в соотношении 1:100. При этом анемометрический диск находится под давлением восходящей скорости потока по сравнению с постоянным противодействием в открытом контуре, расположенном таким образом, это предполагает возникновение закона пути потока/угла желаемого линейного (K-Jetronc) или нелинейного (L-Jetronic) процесса. Положение анемометрической заслонки (рисунок 4) демонстрирует размер потока, который зависит от определенного динамического давления.

Рисунок 4. Расходомер скоростного напора и расхода воздуха. 1. Клапанный затвор; 2. Датчик температуры воздуха; 3. к прибору управления; 4. Потенциометр; 5. Объем демпфирования; 6. Компенсационный клапан; QL. Поток впускаемого воздуха

Предельная частота таких датчиков, как правило, составляет около 10 Гц. При встречающейся высокой частоте импульсов такие клапаны не могут следовать за измеряемой величиной, они отображают импульсы зафиксированной диафрагмы с квадратичной характеристикой. Таким образом, при определенных величинах нагрузки могут наблюдаться значительные погрешности среднего значения, которые можно компенсировать при помощи соответствующего программного обеспечения.

При изменении плотности всосанного воздуха ρ в связи с перепадами температуры или высоты измерительный сигнал также изменяется только на основании ρ. Для определения изменения плотности необходимо использовать дополнительно датчик температуры воздуха и барометрический датчик давления.

Анемометр с термонитью пленочным элементом

Тонкая нить с электрическим сопротивлением R нагревается при прохождении тока IH. При одновременном прохождении среды плотностью ρ со скоростью v устанавливается равновесие между электрической мощностью Рel и пневматической мощностью (потока) PV:

При этом мощность потока пропорциональна установленной разности температур Δv и коэффициенту теплопроводности λ. Для расчета в данном случае применяется приблизительное уравнение:

Хотя изначально λ является функцией расхода QLM, в спокойной среде (v=0) устанавливается также определенная потеря тепла (конвекция), которая представлена дополнительной постоянной c2. Очевидно, между током нагрева и расходом появляется известное соотношение:

При подаче постоянной мощности накала IH²·R можно было бы установить обратное убывающее повышение температуры Δv, полученное как корень из расхода воздуха QLM. Тем не менее, так как ток нагрева IH регулируется таким образом, что сохраняется постоянное повышение температуры (например, Δv=100К) даже при увеличении потока, то получается возрастающий ток накала только с четвертым корнем из потока как величина для измерения расхода.

Преимуществом такой схемы регулирования является то, что электрический нагревательный резисторный элемент всегда имеет одинаковую температуру, следовательно, его теплоемкость не должна изменяться при периодической передаче тепла. Благодаря применению платиновой проволоки толщиной 70 мкм, например, можно рассчитать постоянные времени для изменений потока в диапазоне от 1 мс, в то время как в нерегулируемом случае значения превысят указанные в 40...100 раз.

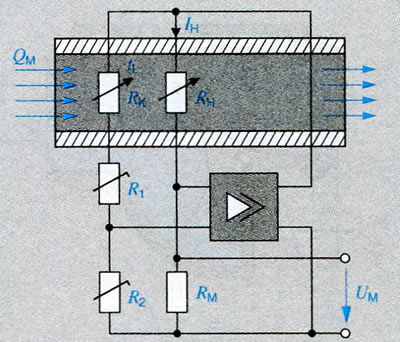

Если бы возникла необходимость выполнить регулирование постоянной температуры нагревателя за счет того, чтобы его сопротивление (зависимого от температуры) было бы постоянным, при постоянном расходе, но более высокой температуре среды, снизился бы ток и, следовательно, появилась бы ошибка. На практике такая ошибка устраняется при помощи мостовой схемы, которая содержит второе высокоомное ненакаливаемое компенсационное сопротивление RK того же типа (например, из платины). Сопротивление накала при этом регулируется относительно среды с помощью схемы управления и в соответствии с неизменной избыточной температурой Δv (рисунок 5). При внезапном повышении температуры среды датчик реагирует посредством более длительной временной постоянной, так как фактически в данном случае должна быть изменена теплоемкость нагреваемой нити. Ток накала свидетельствует о прецизионном сопротивлении (измерительном сопротивлении Rм) сигнала напряжения Uм, пропорционального расходу воздуха.

Рисунок 5. Расходомер массы воздуха с нитью накала (электросхема). QLM. Поток воздушной массы; Um. Напряжение измерения; RH. Сопротивление нити накала; RK. Компенсационное сопротивление; RM. Измерительное сопротивление; R1,2. Выравнивающее сопротивление

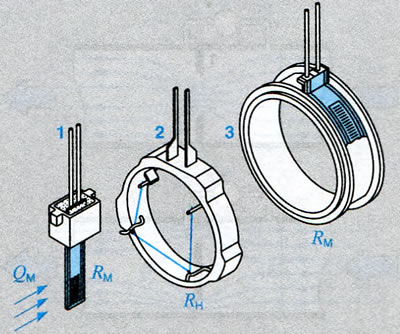

В первом анемометре, используемом для измерения потока в транспортном средстве (расходомер с нагревательной нитью HLM), нагревательный элемент был фактически выполнен в виде тонкой платиновой проволоки. Такая проволока имела трапециевидную форму и была натянута над поперечным сечением потока, что позволяло усреднить возможную асимметрию профиля потока (рисунок 6). Однако добиться достаточно длительного срока службы получилось только при стабилизации платиновой проволоки с применением сплавов, когда сопротивление не изменялось при появлении трещин и отложений на его поверхности. Для этой цели нить накала после каждой фазы работы при более высоких температурах автоматически самоочищалась от нагара (1000°С).

Рисунок 6. Расходомер массы воздуха с нитью накала (составляющие). 1. Сопротивление температурной компенсации RK; 2. Зубчатый диск датчика с нитью накала RH; 3. Прецизионное сопротивление (измерительное сопротивление RM); QM. Поток воздушной массы

Несмотря на значительные функциональные преимущества, с точки зрения долгосрочной перспективы данная концепция производства датчиков рассматривается как слишком дорогостоящая. В версии с толстослойными технологиями (расходомер с пленочным элементом HFM2) удалось объединить в одном слое все сопротивления, необходимые для измерения. Ввиду незначительного уровня теплоемкости керамической подложки, применяемой в данном случае, превышение максимальной допустимой постоянной времени включения оказалось непростой задачей. Также появилась необходимость снижать нежелательный теплообмен между нагревательным и компенсационным сопротивлением с помощью сложного распила. Для этого уже в данной версии можно было бы отказаться от процесса самоочищения от окалины, поскольку специальные условия, созданные для потока, уже не обусловливали образование окалины.

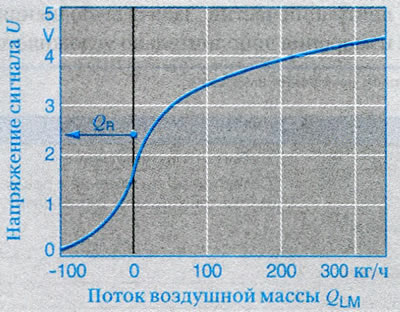

В отличие от двух предшествующих типов расширенная микромеханическая версия на кремниевой основе (расходомеры с пленочным элементом HFM5 и HFM6) отвечала практически всем ожиданиям. Ее отличительная черта — возможность проводить измерения в обоих направлениях движения потока с учетом знака (рисунок 7) таким образом, что возникающие при импульсах кратковременные обратные потоки перестали обусловливать погрешности в измерениях (рисунок 8).

Рисунок 7. Микромеханический термоанемометрический пленочный расходомер с определением расхода воздуха с соответствующим знаком. QR. Обратный поток

Рисунок 8. Считывание пульсирующего потока воздуха в 4-цилиндровом двигателе. При полной нагрузке и числе оборотов n=900 min-1; 1. Измерительный прибор с нитью накала; 2. Термоанемометрический пленочный расходомер

Для этой цели в дополнение к предыдущему контуру накала (по аналогии с известным из литературы алгоритмом Томаса) с обеих сторон резистора в цепи накала по направлению потока и против него устанавливается по одному датчику температуры. Оба датчика в случае отсутствия потока (QLM=0) показывают одинаковую температуру. При появлении потока возрастает также разность температур обоих резисторов, поскольку датчик вверху потока охлаждается средой. Выходной сигнал, рассчитываемый на основании разности температур, характеризуется той же кривой, что и в прежних анемометрах, а его знак теперь однозначно представляет направление потока.

Из-за небольших размеров микромехани-ческий расходомер является лишь датчиком парциального тока, т.е. он даже приблизительно не может установить любые возможные неоднородности скорости потока, превышающие сечение потока. Он, скорее, рассчитан на отображение доли небольшого парциального тока во всем диапазоне измерений общего потока. Данные требования можно удовлетворить, интегрировав выпрямитель тока (например, решетку) в измерительную трубу.

Примеры применения:

- Расходомеры с пленочным элементом HFM5 и HFM6 для применения в бензиновых и дизельных двигателях.