Параметры

Возможности использования датчиков усилия и датчиков крутящего момента в транспортных средствах чрезвычайно разнообразны и широки, о чем свидетельствует приведенный ниже перечень:

- система регулирования усилия сцепления в грузовых автомобилях между автомобилем-тягачом и прицепом, а точнее— полуприцепом для управляемого бес-силового торможения (без тяги и упора дышла прицепа при торможении);

- усиление демпфера для электронного управления транспортным средством;

- осевое усилие в грузовых автомобилях для распределения тормозного усилия с электронным управлением;

- усилие на педали в тормозных системах с электронным управлением;

- тормозное усилие в тормозных системах с электронным приводом и электронным управлением;

- приводной момент и тормозной момент;

- момент сопротивления повороту и сервомомент сопротивления повороту;

- защита при заклинивании электростеклоподъемников и люков/сдвижных крыш;

- нагрузка на колесо;

- масса пассажиров (в системах укладки и натяжения ремней безопасности для пассажиров).

Ранее применяемые подходы к разработке оказались нецелесообразными, поскольку при одновременном удовлетворении требований к точности в целом, они не оправдали ожиданий в отношении затрат для применения в предусмотренных системах в частности. Вопреки общим ожиданиям, хорошие датчики крутящего момента не могут производиться по более низкой стоимости, чем, например, датчики давления и датчики ускорения. Дело обстоит как раз наоборот. Особенно сложная ситуация наблюдается с датчиками крутящего момента, которые часто должны передавать параметры измерения на шасси без контакта с вращающимся валом (например, приводным, рулевым и т.д.). Контактные кольца для транспортного средства не приемлемы.

Датчики усилия и крутящего момента должны быть включены непосредственно в силовой поток (т.е. проводить общие параметры измерения), поскольку каждый тип измерения компонента силы в шунтовом соединении является довольно сложным и его легко исказить. Датчики измерения силы являются датчиками расширенного типа, это значит, что их размер непосредственно зависит от диапазона измерения.

Однако, согласно требованиям автомобильной промышленности, используются и компактные датчики. Но такие датчики могут давать точные результаты только тогда, когда отображаются усилия, четко определенные датчиком, что обычно в лучшем случае достижимо только в лабораторных условиях. Отклонения и погрешности значений, неизбежные на практике, требуют промежуточного включения более длинных механических выравнивающих элементов, в результате чего габариты датчиков опять увеличиваются до недопустимых размеров.

Если бы основные детали усилия и крутящего момента были врезными, что способствовало бы возможности встраивания датчиков, возникла бы общая проблема сопряжения. Данная проблема должна быть решена в тесном сотрудничестве производителей датчиков и (как правило, различных) поставщиков врезных деталей, в частности — производителей транспортных средств. Данная проблема также имеется в отношении других датчиков, которые ранее не имели аналогичной точности или диапазона измерений.

Даже если силовой поток не сегментирован, а редко используется в качестве «пружины измерительного прибора» вместо механических встроенных деталей и должен быть модифицирован исключительно для закрепления элементов датчика, он требует очень точной настройки.

Хотя в настоящее время датчики усилия и перемещения «Bosch» для автомобилей серийного производства не изготовляются, необходимо привести краткий обзор наиболее важных измерительных принципов и применения разработок в узком диапазоне использования.

Принципы измерения

Как правило, в датчиках усилия и датчиках крутящего момента следует различать статические и динамические принципы измерения, а также принципы измерения расстояния и напряжения. Ранее требовались в основном статические датчики, а в случае датчиков усилия обычно преобладали негибкие принципы измерения напряжения. К сожалению, в датчиках крутящего момента, в том числе в данном случае, принимался исключительно момент сопротивления повороту, что также касается «мягких» гибких систем датчиков, которые можно было выполнить со считыванием параметров угла. В частности, такая возможность представилась благодаря доказательству допустимости данного свойства еще в предыдущих гидравлических системах, которые не были оснащены датчиками. До сих пор в обеих областях датчики усилия и датчики крутящего момента доминировали - в том числе в промышленном применении — только при использовании действующих электромагнитных систем.

Для возможности применения микро-структурированных элементов серийного производства необходимо вновь применить магнитостатические датчики измерения расстояния (датчики Холла) (например, для измерения веса пассажира). Помимо этого — несмотря на существующие проблемы загрязнения и, чаще всего, высокие затраты на установку — необходимо принять во внимание оптоэлектронные системы считывания (например, для электронных систем рулевого управления с усилителем), которые позволяют одновременно измерять крутящий момент и угол поворота с высоким разрешением.

Датчики усилия для измерения напряжения

Магнитоупругий принцип

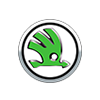

Ферромагнитные материалы изменяются под воздействием магнитного поля по всей длине (эффект магнитострикции). При этом в зависимости от материала в условиях одинакового направления поля длина может либо увеличиваться (положительная магнитострикция), либо уменьшаться (отрицательная магнитострикция). При обратном действии данного эффекта и изменении магнитных свойств, при взаимодействии напряжения растяжения с напряжением сжатия можно говорить о магнитоупругом эффекте. Такой эффект проявляется в анизотропном (не зависящем от направления) поведении относительной магнитной проницаемости μr (отношение между магнитной индукцией В и напряженностью магнитного поля H). Если бы при отсутствии усилий значения (изотропные) были одинаковыми во всех направлениях, они бы повлияли на приложенную силу F в направлении силы, несколько изменив значение (μri) (в зависимости от материала — в большую или меньшую сторону) по сравнению с противоположным направлением (μri) (рис. 1). Эффект наблюдается не только в кристаллических или поликристаллических материалах, но и в аморфных веществах.

Рисунок 1. Магнитоупругий анизотропный эффект. а. Магнитоупругий измерительный элемент; b. Эффект в результате измерения; F. Сила; μr. Относительная магнитная проницаемость; μrq. против направления действия силы; μri. по направлению действия силы

Изменение проницаемости в направлении силы отображает показатель силы. Хотя практически все ферромагнитные материалы обладают данным эффектом, он оптимизируется исключительно в определенных составах сплавов. К сожалению, материалы, которым свойственны низкий гистерезис, хорошая линейность и низкий диапазон температур, не являются материалами с большим эффектом в результате измерения. Максимальный зафиксированный эффект составляет около 30% (при расчете в отношении изотропной основной величины) и достигается и без электроники, таким образом, эффект метрологических оптимизированных материалов находится в пределах более низкого процентного значения и требует электронного усиления.

Преимуществом магнитоупругого эффекта является широкий диапазон температур, сфера технического применения при температуре до 300°С. С другой стороны данный эффект обладает выраженным объемным эффектом, т.е. для обнаружения соответствующих катушек используется не только локальная проницаемость, изменяемая приложением силы (как, например, в тензорезисторах), но также воздействие, более или менее интегрированное над поперечным сечением катушки. Таким образом, датчик менее чувствителен к возможному асимметричному приложению силы.

Поскольку зависящие от силы изменения проницаемости почти всегда регистрируются с помощью переменного электрического поля, следует также обратить внимание на зависящую глубину проникновения переменного поля, которая в значительной степени зависит частоты.

Эффекту измерения могут способствовать только механические напряжения, которые также находятся в диапазоне проникновения поля измерения. Для максимальной возможности использования эффекта измерения необходимо свести к минимуму эффективный магнитный зазор. Таким образом можно закрыть магнитно-активныи цикл измерения при помощи ферромагнитных материалов, даже если он не входит в поток энергии.

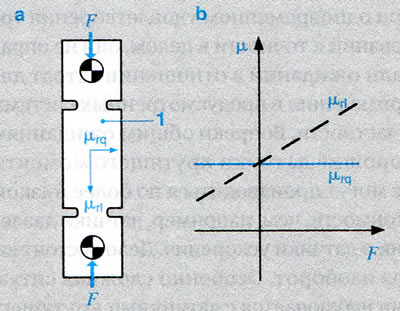

На рисунке 2 изображены два основных способа оценки магнитоупругого эффекта: расположение одной катушки на измерительном элементе, при котором направление поля совпадает с направлением силы, позволяет использовать определяемые таким образом изменения индуктивности L. Стимулированная напряженность поля Н и индукция В не зависят от действия силы, которая всегда является однонаправленной (рис. 2а).

Рисунок 2. Действие магнитоупругого эффекта. а. В направлении силы, параллельном полю; b. В противоположном направлении напряжения поля H и силы F; В. Индукция; α. Угол между двумя направлениями

В том случае, если напряженность поля Н одной питающей катушки не является параллельным оси в направлении приложенной силы, изменяется не только значение магнитной индукции В, но и (из-за анизотропии проницаемости) ее направление (рис. 2b). Если при отсутствии усилия направления Н и В расположены стандартным образом по отношению друг к другу, при увеличении приложенной силы их направления различаются все больше. Это может быть особенно выгодно для изменения магнитной связи, использованной для двух измерений катушек, расположенных крестообразно по отношению друг к другу под углом 90° (рис. 3).

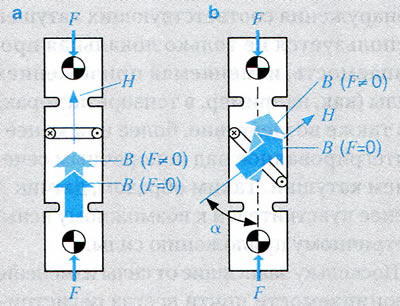

Рисунок 3. Магнитоупругий датчик сжатия и растяжения для измерения момента торможения (разрабатываемый образец)

Тензометрический (пьезорезистивный) метод

Применение тензометрических датчиков (DMS, пленочных датчиков) для измерения силы является наиболее распространенным и, вероятно, максимально надежным и точным методом измерения силы и крутящего момента (рис. 4). Это обосновано пропорциональной зависимостью между механическим напряжением о в элементе растяжения, вызванным применением силы, и растяжением е в области Гука материалов элемента растяжения. По закону Гука в данном случае применяется следующая формула:

(1) ε = Δl/l = σ/Е

При этом постоянная пропорции Е известна как модуль упругости. Тензометрический метод по указанной причине называют косвенным методом измерения, поскольку в нем отсутствуют напряжения, обусловленные силой, а также — локально — растяжения, возникающие в результате. Если взять, к примеру, модуль упругости, обычный для металлов, который на 3% превышает 100 К, тензометрический датчик покажет значение силы, которое будет на 3% выше при более высокой температуре.

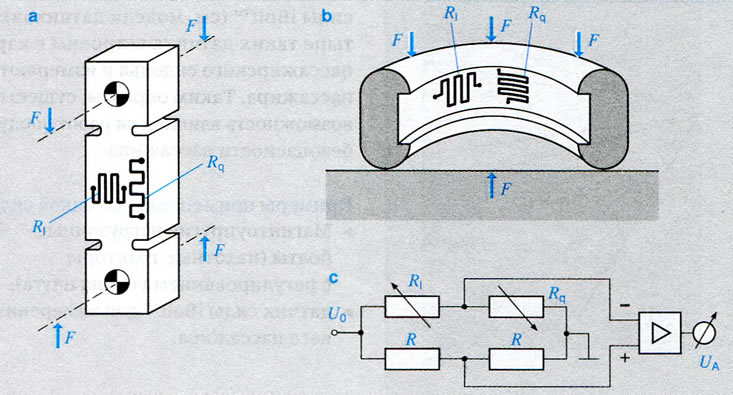

Рисунок 4. Тензорезистивные датчики силы. а. Стержневая форма; b. Кольцевая форма; с. Электронная обработка; F. Сила; RI. Сопротивление металлопленочного резистора продольное, поперечное; R. Сопротивление расширения моста; u0. Напряжение питания моста; uA. Напряжение на выходе

В противоположность клееным тензорезисторам сопротивление растяжению — как пленочное сопротивление — плотно связано с поверхностью выбранного элемента расширения таким образом, что поверхностное растяжение является подлинным и происходит без явления ползучести. Изменения сопротивления, происходящие в результате расширения сопротивления, определяются соответствующим коэффициентом сопротивления К (см. «датчики давления»):

(2) ΔR/R = К·ε

Коэффициент К в основном не превышает значение 2 сопротивления металлопленочного резистора, а практически является даже более низким. Датчики изготавливаются таким образом, что они в сочетании с определенным материалом растяжения (несущим материалом) и его тепловым расширением не имеют возможного отдельного температурного коэффициента (TKR=0). Оставшиеся значения диапазона температур снижаются в результате этого и должны распределяться по элементу растяжения в виде полумостовой или мостовой схемы. Воздействие температуры (в противоположность расширению измерения) действует на датчик в том же направлении и не приводит к появлению сигнала на выходе.

Соответствующее сопротивление мостового дополнения может (но не обязательно будет) находиться в области растяжения измерительного элемента, оно также может выполнять исключительно пассивные функции компенсации сопротивления (Рис. 4с). Необходимо обратить внимание на то, что коэффициент К часто сам имеет температурные характеристики (TKK).

Он в основном понижает повышающуюся температуру, поэтому может быть компенсирован, если это принесет преимущества, например, при помощи роста сигнала, вызванного модулем упругости. В противном случае потеря сигнала, обусловленная коэффициентом К, обычно компенсируется за счет соответствующего увеличения напряжения питания моста U0.

Помимо описанного выше продольного коэффициента Ki существует также поперечный коэффициент Kt, который необходимо установить тогда, когда направление растяжения будет направлено поперек магнитного потока, создаваемого током. Данный коэффициент имеет противоположный знак (отрицательный) и его величина составляет не более 0,5.

Недостатки/ограничения

Несмотря на высокую точность и надежность, тензометрические датчики предлагают низкий выходной сигнал (мВ), таким образом, растяжение и, следовательно, изменение сопротивления (по крайней мере, в металлопленочных резисторах) находятся преимущественно в пределах тысячных долей. Как правило, такие датчики требуют фиксации на месте. Еще одним недостатком тензометрических датчиков небольшого размера является измерение ими механических напряжений (причем исключительно механических), которые преобладают в месте установки. Усреднение по большому элементу растяжения не происходит (оно случается в результате поверхностной разделенной структуры тензорезистивного датчика). Это требует очень точного и воспроизводимого приложения силы, при котором следует избегать погрешностей измерений ввиду неравномерного приложения силы.

Применение

Для измерения силы, как правило, необходимо использовать сопротивление растяжению минимального размера на наибольших деталях, проводящих силу, или элементах растяжения. Традиционная общая технология приклеивания пленочного носителя (применяется в бытовой технике: например, в точных весах и т.д.) используется для бюджетного производства больших серий ввиду экономической выгоды. И наоборот, существуют подходы с использованием небольших металлических пластин или дисков, при использовании которых производство датчиков является экономически выгодным и применяется в пленочных технологиях, когда измерительный элемент прижимается или приваривается.

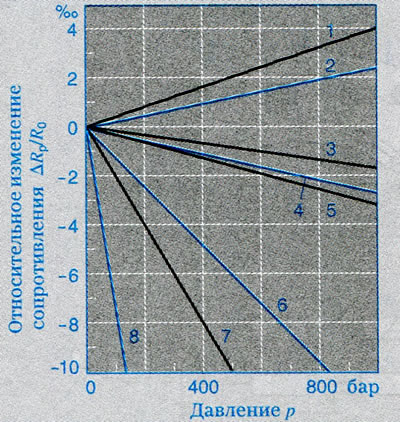

Сопротивление при перпендикулярном прижиме

Почти все электрические пленочные сопротивления изменяют свое значение не только под воздействием латерального напряжения при растяжении, которое действует на уровне слоя, но также при перпендикулярном (ортогональном) прижимании к уровню слоя. Максимальная чувствительность здесь указывает на необходимость применения такого известного материала как проводящий пластик, который применяется в потенциометрах. Кермет (металлокерамический материал) также дает хороший эффект (рис. 5). При использовании указанных материалов сопротивление с увеличением силы прижима увеличивается до определенного предела. Значения, которые мы получаем без оставшихся изменений сопротивления, аналогичны значениям, которые наблюдаются при растяжении. Ограничение вытекает из прочности основания, а не из материалов сопротивления. Датчики такого типа являются по своей сути упругими исключительно на сжатие, но не на растяжение.

Рисунок 5. Пьезорезистивные характеристики различных материалов сопротивления при перпендикулярном прижиме. 1. 84,5 Ag 15,5 Mn; 2. Манганин; 3. Cu; 4. Au; 5. Ag; 6. Угольный пласт; 7. Кермет; 8. Проводящий пластик

Датчики силы, измеряющие расстояние

Что касается пассажирских сидений, которые и без того подпружинены, обладает ли встроенный датчик, измеряющий расстояние, дополнительной упругостью.

Этот принцип применяется в датчике силы iBolt™ (см. модели датчиков). Четыре таких датчика встроены в каркас пассажирского сиденья и измеряют вес пассажира. Таким образом, существует возможность влияния на работу подушки безопасности пассажира.

Примеры применения датчиков силы

- Магнитоупругие нагрузочные болты (пахотные тракторы с регулированием усилия плуга);

- датчик силы iBolt™ для измерения веса пассажира.

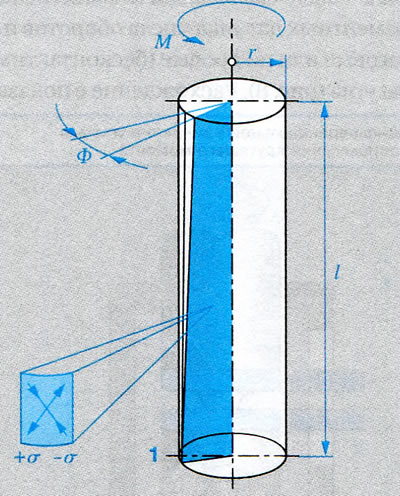

Датчики крутящего момента

При измерении крутящего момента различают в основном метод измерения угла и метод измерения напряжения. В отличие от метода измерения напряжения (тен-зорезистивные датчики, магнитоупругие датчики) методы измерения угла (например, вихретоковые датчики) требуют определенной длины/торсиона, которую можно закручивать (около 0,4...4°). Механическое напряжение, пропорциональное крутящему моменту, направлено под углом 45° к оси вала (рис. 6).

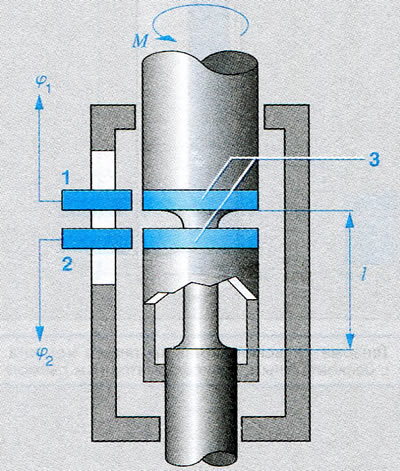

Рисунок 6. Основной принцип измерения крутящего момента. 1. Торсион; Ф. Угол при скручивании; σ. Напряжение при скручивании; М. Крутящий момент; r. Радиус; l. Длина электронного стержня

Все описанные ниже принципы являются подходящими для бесконтактной передачи измеренных значений вращающихся валов без контакта. В случае измерения момента сопротивления появляется дальнейшее желание одновременного использования соответствующего метода измерения (в контексте модульной интеграции) с незначительным увеличением угла поворота (на более чем один полный оборот на 360°) с более высокой точностью.

Датчики измерения напряжения

Хотя и известны магнитоупругие датчики, которые охватывают валы, они, однако, они требуют очень больших затрат. Поскольку материал валов нельзя оптимизировать с точки зрения магнитоупругости, исследовались различные пути, которые позволили бы покрыть поверхность измерительного вала магнитоупругим слоем, обеспечивающим хорошее качество измерений, но решения пока не найдено.

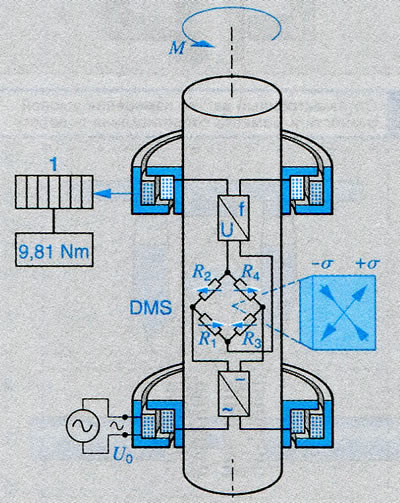

Поэтому в данном случае использовался исключительно тензометрический метод (рис. 7): фиксация механического напряжения мостом тензодатчика. Мост питается от трансформатора (от выпрямляющего, регулирующего и управляющего прибора, расположенного на валу, независимо от воздушного зазора). Дальнейшие электронные компоненты, установленные на валу, предоставляют возможность усиления измерительного сигнала и его преобразование в инварианту воздушного зазора переменного тока (например, «аналог-частота») с аналогичной трансформаторной связью.

Рисунок 7. Тензометрический датчик крутящего момента с бесконтактным, трансформаторным съемом. 1. Индикатор крутящего момента; σ. Напряжение при скручивании; М. Крутящий момент; U0. Напряжение питания; R1...R4. Тензометрическое сопротивление

Для большего количества элементов можно интегрировать необходимую электронику на вал в виде одного чипа. Сопротивления растяжению могут быть установлены с меньшими затратами в сборных стальных заготовках (например, при использовании тонкослойных технологий), а затем приварены к валу. Два кольцевых трансформатора, необходимых для передачи питания и сигнала, могут быть изготовлены из магнитомягкой пресс-массы с крайне низкими затратами. При таком расположении, несмотря на низкие производственные затраты, можно достигнуть высокой точности.

Датчики измерения угла (скручивания)

Датчики измерения угловой разности: позволяют относительно просто и легко определить угол скручивания, установленные в обоих концах торсионных элементов (длина L≈5...10 см) вала два независимых инкрементных датчика числа оборотов или аналоговые или цифровые (бесконтактные) съемы угла (рис. 8). Расхождение в показаниях φ2—φ1 представляет собой размеры торсионного угла:

(3) М = const · L · (φ2—φ1)

где L = длина торсионного момента

Этот метод до сих пор считался слишком сложным, поскольку для достижения достаточной точности требовалось сверхточное позиционирование, а также разделение соответствующего точного приращения или угла по всей окружности. Решения данной проблемы ищут по сей день (магнитные, оптические датчики), поскольку ее решение позволяет нам получить два важных преимущества:

- возможность одновременного измерения угла скручивания с помощью той же системы;

- возможность совмещения торсионного вала с минимальным возможным изменением и реализации датчика в виде встроенного датчика, а также удобный интерфейс для дополнения комплектующими деталями.

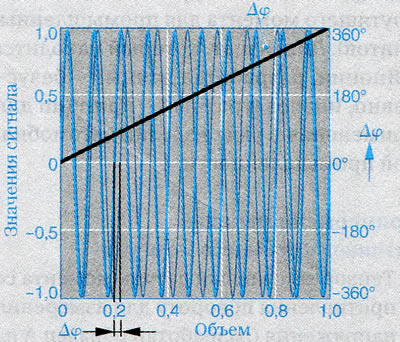

Высокоточное измерение угла может быть выполнено, например, с использованием принципа нониуса. Для этой цели окружность вала маркируется синусоидальной дорожкой, от которой на окружность выходит целое число периодов N. В противоположность к чисто инкрементной дорожке, которая при аналогичном количестве периодов предусматривает единственное разрешение N окружности, данный сигнал синусоидальной структуры теоретически предусматривает возможность получения произвольного разрешения благодаря применению функции арксинуса в пределах каждого синусного периода. Такое высокое разрешение используется только тогда, если вам в каждом конкретном случае известно, в каком из аналогичных периодов N вы находитесь.

Рисунок 8. Дифференциальное измерение угла для определения крутящего момента. 1, 2. Датчики угла/числа оборотов; 3. Маркировка углов; l. Торсионные моменты; M. Для измеряемого крутящего момента; φ1,2. Угловой сигнал

Вследствие этого можно легко достичь однозначности, так как на окружность наносится вторая дорожка с немного более низкой пространственной частотой, при которой по окружности проходят только синусные периоды N-1. Хотя оба сигнала не формируют четких сигналов для измерения угла поворота, из разности фаз Δφ между двумя сигналами можно сделать вывод касательно того, в каком синусном периоде вы находитесь в данный момент. Затем разность хода обоих сигналов меняется по всей окружности приблизительно на 360°. На Рисунке 10 приведен пример с N=10. Если разность фаз между двумя сигналами, например, находится в диапазоне между 36° и 72°, вы находитесь ровно во втором синусном периоде. Если разность находится в промежутке между 216° и 252°, вы находитесь в 6-м синусном периоде. Затем образуется точный угол измерения φ, поскольку к измеренному, но не отчетливому сигналу ф в первом случае добавляется угол 360°, а во втором случае — угол 216°.

Для точного разрешения отдельных синусных периодов функция арксинуса на практике не применяется ввиду необходимости обеспечения постоянной и нормированной амплитуды сигнала. Более того, наряду с синусоидальной маркировкой применяется также вторая, косинусоидальная маркировка, которая, в отличие от первой, смещена по фазе ровно на 90°. Из соображений близости можно предположить, что обе маркировки распознаются датчиками с одинаковой амплитудой и, вследствие этого, угол φ в пределах синусоидального периода можно рассчитать через функцию арктангенса по двум отдельным сигналам u1 и u2 независимо от u, для:

(4) φ = arctan (u1/u2)

с u1= u·sinφ и u2=u·cosφ.

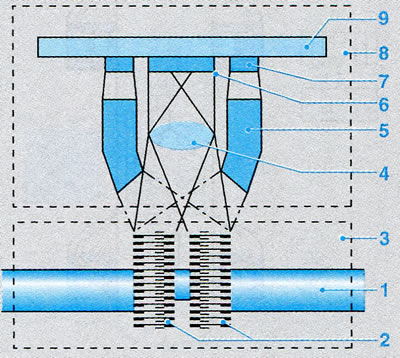

Таким образом, для определения точного и однозначного угла поворота φ важны все четыре дорожки. Датчик крутящего момента и датчик угла поворота рулевого колеса TAS (от английского Torque Angle Sensor), представленные на рисунке 9, необходимы для измерения двух углов φ1 и φ2 в целом восьми дорожек, показания которых считываются в оптоэлектронном виде. Точность угла свыше 360° составляет 1°, угловое разрешение — 0,0055°, разрешение угла рассогласования — 0,0044° с диапазоном измерения +9°.

Рисунок 9. Оптоэлектронный датчик измерения угловой разности и момента сопротивления повороту. Оптический съем следа маркировки угла. 1. Рулевой вал с торсионом; 2. Кодировочные диски со штрихкодом; 3. Корпус рулевого механизма; 4. Линза; 5. Элемент схемы освещения; 6. Opto-ASIC; 7. Светодиод; 8. Сенсорный модуль; 9. Печатная плата

Вихретоковые датчики

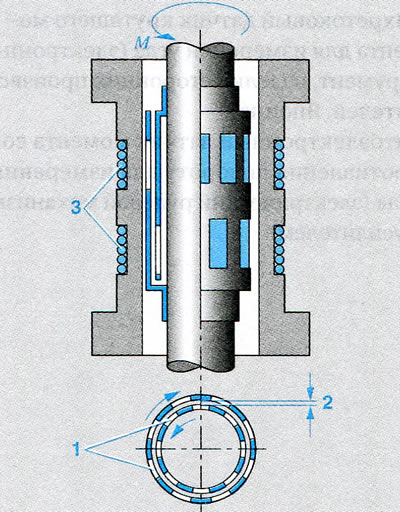

На достаточно длинном участке измерительного вала на каждом конце прикреплены гильзы, устанавливаемые в пазы, выполненные из электропроводного алюминия высокой проводимости (рис. 11). На них размещены два ряда шлицев таким образом, что под концом вала в одном ряду выступает удлиненный просвет, а во втором ряду такой просвет блокируется. Две высокочастотных катушки (около 1 МГц), прочно закрепленных в каждом ряду, меняют свои значения индуктивности в результате демпфирования с усилением и ослаблением. Достичь высокой точности возможно лишь в условиях предварительной подготовки и установки шлицевых фланцев. Соответствующая электроника по назначению близка к используемым катушкам.

Рисунок 10. Измерение угла по принципу нониуса

Рисунок 11. Вихретоковый датчик. 1. Шлицевый фланец; 2. зазор; 3. Высокочастотные катушки; М. Крутящий момент

Этот принцип работы датчиков был разработан компанией «Bosch» для использования в автомобилях, но нашел применение только в сфере производства электрических инструментов (датчики крутящего момента для промышленных винтов). Лицензиат, который находится в Японии, разработал данный — безусловно, низкозатратный — принцип для применения в ряде изделий автомобильной промышленности.

Примеры применения датчиков крутящего момента

- Тензорезистивный датчик момента сопротивления повороту для измерения напряжения (разработан образец А для электрического рулевого механизма с усилителем);

- вихретоковый датчик крутящего момента для измерения угла (электроинструмент, изделия сторонних производителей, Япония);

- оптоэлектронный датчик момента сопротивления повороту для измерения угла (электрический рулевой механизм с усилителем).