Применение

Двухступенчатые кислородные датчики используются в ДВС. Они находятся между выпускным коллектором двигателя и катализатором выпускной системы и считывают данные потока отработавших газов всех цилиндров. Поскольку кислородный датчик подогревается автономно, его можно устанавливать и на большем удалении от двигателя. Зонд LSF4 подходит для использования в выпускных системах с несколькими зондами (в том числе в OBDII).

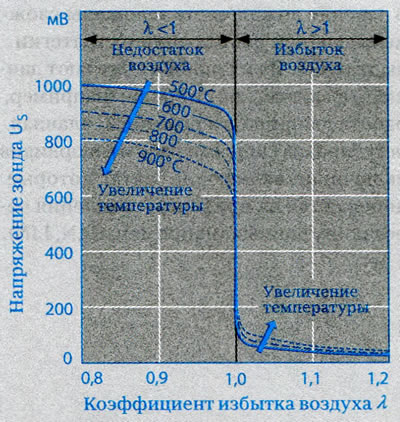

Двухступенчатые зонды сопоставляют долю кислорода в отработавших газах с долей кислорода в эталонной атмосфере (циркулирующий воздух внутри зонда) и отображают, присутствует ли в отработавших газах богатая (λ < 1) или бедная (λ > 1) смесь. Скачкообразная характеристическая кривая этих зондов позволяет отрегулировать смесь до λ=1 (стехиометрическая смесь) (рис. 1).

Рисунок 1. Характеристика напряжения двухступенчатого кислородного зонда для различных рабочих температур. а. Богатая смесь (нехватка воздуха); b. Бедная смесь (избыток воздуха)

Принцип действия

Принцип действия двухступенчатых кислородных зондов основан на принципе гальванической ячейки концентрации кислорода с кристаллическим электролитом (принцип Нернста). Керамика становится электрически проводимой для ионом кислорода после достижения температуры 350°С (хорошее и надежное функционирование гарантируется при температуре более 350°С). Поскольку в отработавших газах в диапазоне λ=1 наблюдается скачкообразное изменение содержания остаточного кислорода (например, 9·10-15 (об.) для λ=0,99 и 0,2% (об.) для λ=1,01), между обеими граничными плоскостями из-за различного содержания кислорода по обеим сторонам зонда создается электрическое напряжение. Поэтому появляется возможность использовать количество кислорода в отработавших газах в качестве величины для измерения соотношения воздуха-топлива. Интегрированный подогреватель поддерживает работу зондов даже при низкой температуре отработанного газа и в режиме прогрева двигателя.

Напряжение, производимое зондом в зависимости от содержания кислорода в отработавших газах, в богатой смеси (λ < 1) достигает 800...1000 мВ, в бедной смеси (λ > 1) — всего 100 мВ. Переход из богатого состояния в бедное осуществляется при показаниях Ureg = 450...500 мВ.

Температура керамического материала воздействует на способность пропускать ионы кислорода и, соответственно, на зависимость вырабатываемого напряжения от коэффициента избытка воздуха λ (параметры на рис. 1). Кроме того, время срабатывания для измерения напряжение при изменении состава смеси сильно зависит от температуры.

При температуре керамики ниже 350°С время срабатывания находится в диапазоне секунд, при оптимальной рабочей температуре 600°С < 50 мс. Поэтому после запуска двигателя кислородное регулирование отключается до момента достижения минимальной рабочей температуры 350°С. При этом двигатель работает в режиме управления.

Конструкция

Стержневой датчик LSH25

Керамика зонда с предохранительной трубкой

Твердый электролит является керамическим материалом, который не пропускает газ. Он состоит из смеси окислов циркония и иттрия в трубке, закрытой с одной стороны (стержень, рис. 3). Поверхности с обеих сторон имеют электроды, состоящие из микропористого тонкого слоя из благородного металла.

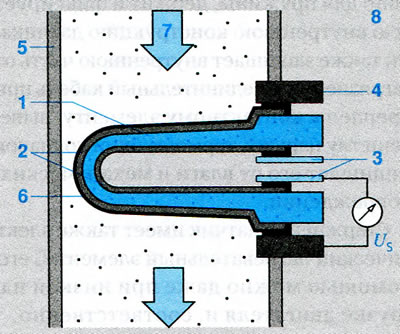

Рисунок 3. Расположение стрежневых зондов в выхлопной трубе. 1. Керамический элемент датчика; 2. Электроды; 3. Контакты; 4. Контакт с корпусом; 5. Выхлопная труба; 6. Керамический защитный слой (пористый); 7. Отработавшие газы; 8. Наружный воздух; US. Напряжение датчика

Платиновый электрод с наружной стороны, входящий в выхлопную трубу, действует как маленький катализатор: отработанный газ подвергается в нем ката литической обработке и приводится в стехиометрическое равновесие (λ=1). Кроме того, в целях обеспечения защиты от загрязнения и эрозии на стороне, подвергающейся воздействию отработавших газов, наносится пористое керамическое многослойное защитное покрытие (шпинельный слой). Металлическая трубка защищает керамический материал от механической нагрузки (ударов) и от термического шока. Многочисленные пазы (шлицы) в защитной трубке выполнены таким образом, чтобы с одной стороны они обеспечивали эффективную защиту от больших термических и химических нагрузок, а с другой стороны, предотвращали сильное охлаждение керамики зонда в случае попадания «холодных» отработавших газов.

Не взаимодействующее с отработавшими газами внутреннее открытое пространство взаимодействует с наружным воздухом в качестве эталонного газа (рис. 3).

Зонды с нагревательным элементом и электрическим подключением

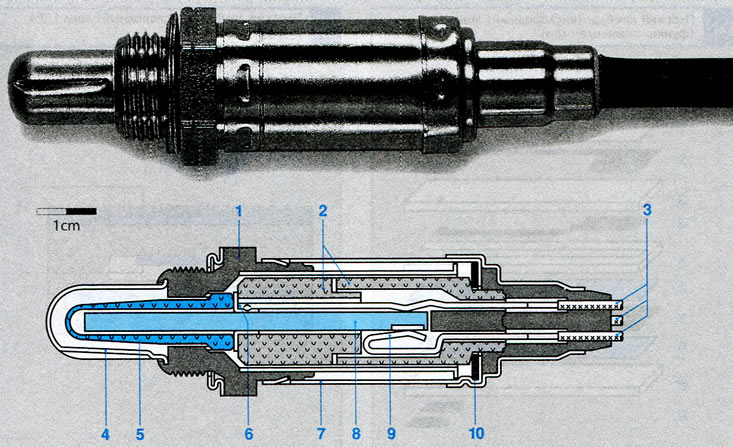

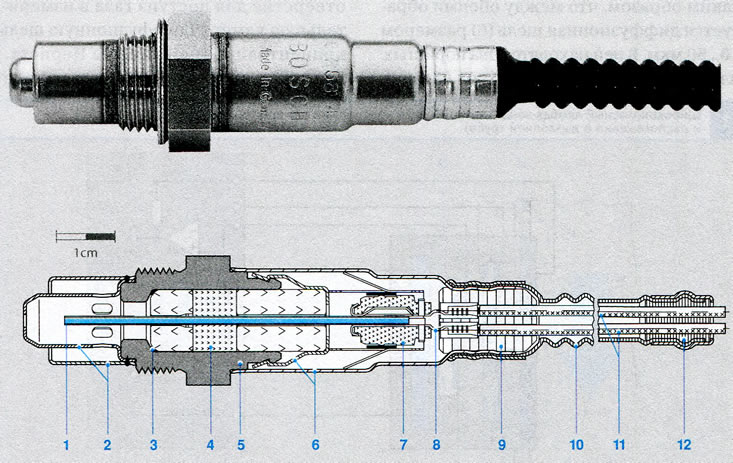

Керамическая опорная трубка (рис. 2, поз. 2) и пружина (10) удерживают активную, стержнеобразную керамику зонда в корпусе и герметизируют ее. Контактная часть (6) между опорной трубкой и активной керамикой зонда обеспечивает контакт внутреннего электрода с соединительным кабелем.

Рисунок 2. Нагреваемые стержневые кислородные зонды LSH25 (общий вид и разрез). 1. Корпус зонда; 2. Керамическая опорная трубка; 3. Соединительный кабель; 4. Защитная трубка со шлицами; 5. Активная керамика зонда; 6. Контактная часть; 7. Защитный патрон; 8. Нагревательный элемент; 9. Клеммные соединения для нагревательного элемента; 10. Пружина

Металлическое уплотнительное кольцо соединяет наружный электрод с корпусом зонда. Металлический защитный патрон (7), который одновременно используется как упор для пружины, держит и фиксирует всю внутреннюю конструкцию датчика. Он также защищает внутреннюю часть от загрязнения. Соединительный кабель прикреплен к контактному элементу, выведенному наружу, термостойкий колпачок защищает его от влаги и механических повреждений.

Стержневой датчик имеет также электрический нагревательный элемент. С его помощью можно даже при низкой нагрузке двигателя и, соответственно, низкой температуре выхлопных газов обеспечить достаточно высокую температуру керамики.

Наружный обогрев настолько быстрый, что зонд нагревается до рабочей температуры в течение 20...30 с после запуска двигателя и включает кислородное регулирование. Нагрев зонда обеспечивает в итоге оптимальную рабочую температуру керамики зонда выше функциональной границы 350°С и поэтому гарантирует низкую и стабильную эмиссию отработавших газов.

Плоский лямбда-зонд LSF4

Плоский зонд функционально идентичен стержневому зонду со скачкообразной характеристической кривой при λ=1. Кристаллический электролит состоит, однако, из отдельных, наслоенных одна на другую керамических пленок (рис. 4). Защитная трубка с двойной стенкой защищает его от температурных и механических воздействий.

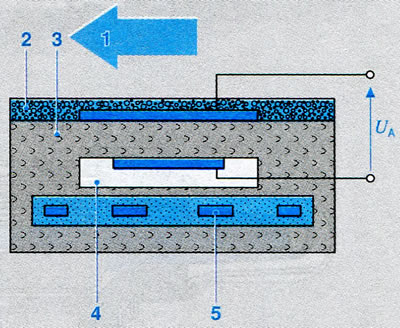

Рисунок 4. Плоский лямбда- (кислородный) зонд (функциональные слои). 1. Пористый защитный слой; 2. Наружный электрод; 3. Сенсорная пленка; 4. Внутренний электрод; 5. Пленка канала эталонного воздуха; 6. Изолирующий слой; 7. Нагреватель; 8. Пленка нагревателя; 9. Соединительные контакты

Планарная керамика датчика (измерительная ячейка и нагреватель интегрированы) имеет форму удлиненной пластинки с прямоугольным поперечным сечением.

Поверхности измерительной ячейки покрыты слоем микропористого драгоценного металла. Он в сочетании с пористым керамическим защитным покрытием обеспечивает дополнительную защиту от эрозийных повреждений отложениями, содержащимися в выхлопных газах. Нагреватель состоит из меандра, выполненного из драгоценного металла, изолированно встроенного в керамическую пластинку и обеспечивающий быстрый нагрев.

Канал эталонного воздуха внутри лямбда-зонда, работающего в качестве датчика эталонного газа, LSF4 (рис. 5 и 6) имеет вход для воздуха из окружающей среды. Таким образом он может сопоставлять остаточный кислород, содержащийся в выхлопных газах, с кислородом эталонной атмосферы, т.е. атмосферным воздухом внутри зонда. Таким образом напряжение в планарном зонде в диапазоне стехиометрического состава смеси воздуха и топлива (λ=1) демонстрирует скачкообразное изменение (рис. 1).

Рисунок 5. Плоский лямбда- (кислородный) зонд LSF4 (схема). 1. Отработавшие газы; 2. Пористый керамический защитный слой; 3. Измерительная ячейка с микропористым покрытием из благородного металла; 4. Канал эталонного воздуха; 5. Нагреватель; U. Выходное напряжение

Рисунок 6. Планарный лямбда-зонд (общий вид и разрез). 1. Планарная измерительная ячейка; 2. Двойная защитная трубка; 3. Уплотнительное кольцо; 4. Герметизирующий пакет; 5. Корпус зонда; 6. Защитная гильза; 7. Держатель контакта; 8. Зажим контакта; 9. ПТФЭ-наконечник; 10. ПТФЭ-шланг; 11. Пять соединительных кабелей; 12. Уплотнение